汽车零部件加工中自动机布轮的应用技巧,提升表面光洁度

- 发布日期 : 2025-10-16

- 阅读量 : 70

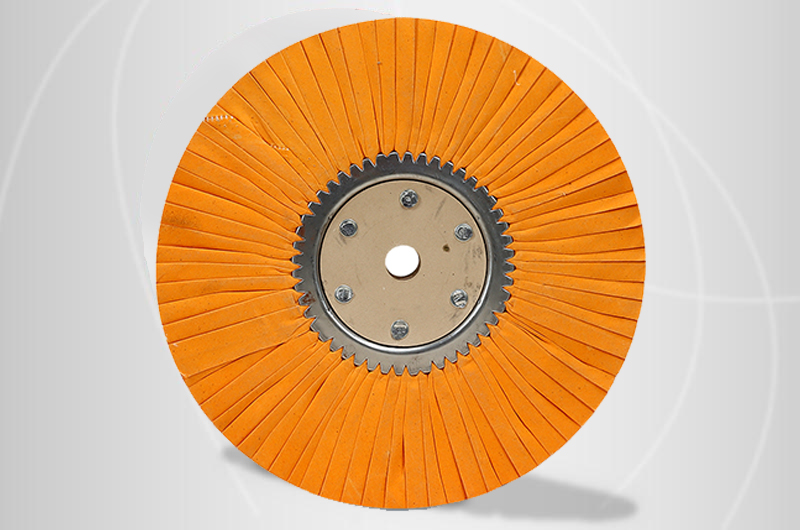

在汽车零部件加工领域,自动机布轮凭借高效的抛光性能成为提升零部件表面质量的关键设备,优质的自动机布轮能精准适配不同材质零部件的加工需求,而掌握自动机布轮的科学应用技巧,更是实现零部件表面高光洁度的核心所在。本文将结合汽车零部件加工的实际场景,详细拆解自动机布轮的应用要点,助力加工企业优化生产流程、提升产品竞争力。

一、自动机布轮的选型技巧:匹配零部件加工需求

自动机布轮的选型直接决定抛光效果,需结合零部件的材质、加工精度要求针对性选择。

1. 按零部件材质选型

对于不锈钢、铝合金等硬度较高的汽车零部件,应选用密度大、纤维紧实的自动机布轮,这类布轮抛光力度强,能快速去除加工毛刺并形成均匀光洁面;针对塑料、树脂等较软的零部件材质,则适合选择纤维疏松、柔软度高的自动机布轮,避免因抛光力度过大导致零部件表面变形或刮伤。

2. 按光洁度要求选型

若零部件仅需基础去糙处理,可选用粗抛型自动机布轮,配合粗磨抛光剂提升加工效率;若追求镜面级的表面光洁度,需搭配精抛型自动机布轮,这类布轮纤维细腻,能有效减少抛光痕迹,让零部件表面呈现更高的平整度和光泽度。

二、自动机布轮的安装与调试:筑牢抛光质量基础

规范的安装与调试是自动机布轮发挥**性能的前提,需重点把控以下细节。

1. 精准安装定位

安装自动机布轮时,需确保布轮与主轴连接牢固,避免高速旋转过程中出现松动偏移。同时要调整布轮与零部件的接触位置,保证接触点处于布轮的中心工作区域,确保抛光压力均匀分布,防止局部抛光过度或抛光不到位的情况。

2. 转速与压力调试

根据零部件的材质和抛光阶段调整自动机布轮的转速,一般来说,粗抛阶段可适当提高转速以提升去糙效率,精抛阶段则需降低转速,避免高温对零部件表面造成损伤。抛光压力的控制同样关键,压力过小会导致抛光效果不佳,压力过大则易使布轮磨损过快且零部件表面产生划痕,需通过试抛确定**压力参数。

三、自动机布轮的日常操作技巧:提升表面光洁度的核心

在实际操作过程中,科学的操作方法能**化发挥自动机布轮的抛光效能,进一步提升汽车零部件表面光洁度。

1. 抛光路径的合理规划

操作时需根据零部件的形状设计有序的抛光路径,对于平面类零部件,采用匀速直线往返抛光方式,确保表面受力均匀;对于曲面或异形零部件,应配合零部件的弧度调整抛光角度,避免遗漏死角,同时减少反复抛光造成的痕迹叠加。

2. 抛光剂的搭配使用

选择与自动机布轮、零部件材质相匹配的抛光剂,将抛光剂均匀涂抹在布轮表面,避免过量堆积。抛光过程中根据布轮的磨损情况和抛光效果,及时补充抛光剂,确保抛光剂与布轮协同作用,持续提升零部件表面的光洁度。

3. 布轮的及时维护

定期检查自动机布轮的磨损状态,当布轮表面纤维出现脱落、结块或抛光效果明显下降时,需及时更换布轮。同时,每次使用后应清理布轮表面残留的抛光剂和碎屑,保持布轮清洁,延长其使用寿命并保证后续抛光质量的稳定性。

四、自动机布轮的安全操作规范:保障生产高效进行

在注重抛光效果的同时,必须严格遵守自动机布轮的安全操作规范,避免安全事故发生。操作人员需佩戴专业的防护眼镜和手套,防止抛光过程中产生的碎屑飞溅伤人;定期检查设备的电路、传动装置等关键部位,确保设备处于正常运行状态;严禁在布轮高速旋转时进行设备检修或调整,如需操作必须先切断电源,保障人身和设备安全。

自动机布轮在汽车零部件加工中的应用质量,直接关系到产品的外观质感和使用性能,掌握科学的选型、安装、操作及维护技巧,能有效提升零部件表面光洁度,助力企业在市场竞争中占据优势。未来,随着汽车制造业对零部件精度要求的不断提高,自动机布轮的应用技术也将持续升级,加工企业需不断积累实践经验,优化应用方案,充分发挥自动机布轮的核心价值,推动汽车零部件加工行业向更高质量的方向发展。

返回列表

返回列表