不同材质工件适配的机器抛光轮推荐,果断收藏

- 发布日期 : 2025-10-03

- 阅读量 : 80

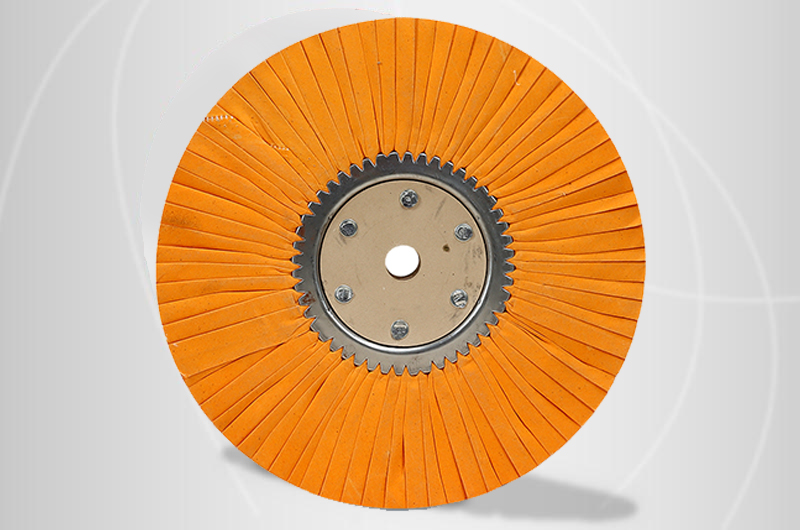

在工件表面处理作业中,机器抛光轮是提升工件质感与精度的核心工具,选对机器抛光轮不仅能提高抛光效率,还能避免工件表面受损;反之,若机器抛光轮与工件材质不匹配,轻则导致抛光效果不佳,重则直接破坏工件结构。因此,掌握不同材质工件适配的机器抛光轮选择方法,对从事抛光作业的人员来说至关重要。

一、金属材质工件:侧重 “耐磨 + 适配硬度” 的机器抛光轮

金属材质工件(如不锈钢、铝合金、铜合金等)因硬度、延展性不同,对机器抛光轮的需求差异较大,需根据金属特性选择兼具耐磨性与适配性的类型:

不锈钢工件:适配 “纤维轮 + 麻轮” 组合

不锈钢硬度较高(HRC 20-30),表面易产生氧化层,初期需用纤维轮(以涤纶、锦纶纤维为原料,硬度中等)去除氧化层和表面划痕;后续精细抛光则换用麻轮(以亚麻、黄麻纤维编织而成,抛光力度温和),既能提升表面光洁度,又不会因硬度过高刮伤不锈钢表面。

铝合金工件:优先 “棉布轮 + 尼龙轮”

铝合金硬度较低(HRC 10-15),且延展性强,若用硬度高的机器抛光轮易导致表面变形。建议初期用尼龙轮(以尼龙丝为原料,弹性好、硬度适中)处理轻微划痕;精细抛光阶段换用棉布轮(以纯棉布料叠合制成,抛光细腻),能在不损伤工件的前提下,打造出镜面级抛光效果。

铜合金工件:选择 “羊毛轮 + 绒布轮”

铜合金(如黄铜、紫铜)表面易氧化发黑,且对抛光光泽度要求较高。初期可用羊毛轮(以天然羊毛制成,抛光力度较强)去除氧化层;后期用绒布轮(以超细绒布为原料,抛光精度高)收尾,既能还原铜合金的金属光泽,又能在表面形成一层保护膜,延缓氧化速度。

二、塑料材质工件:聚焦 “低硬度 + 防刮伤” 的机器抛光轮

塑料工件(如 ABS、PP、PC 等)硬度远低于金属,且表面易出现划痕、毛刺,选择机器抛光轮时需以 “低硬度、高柔软度” 为核心,避免抛光过程中破坏工件结构:

ABS/PP 塑料工件:适配 “海绵轮 + 超细纤维轮”

ABS 和 PP 塑料硬度较低(邵氏硬度 60-80D),且表面易因摩擦生热变形,建议用海绵轮(以高密度海绵为基材,外包软布,抛光力度极轻)处理表面毛刺;若需提升光洁度,可换用超细纤维轮(纤维直径<5 微米,柔软度高),既能去除轻微划痕,又不会因摩擦生热导致塑料变形。

PC / 亚克力塑料工件:优先 “丝绸轮 + 麂皮轮”

PC 和亚克力塑料常用于制作透明部件(如灯罩、镜片),对抛光后的透明度要求极高。需选择丝绸轮(以天然丝绸编织而成,抛光细腻无划痕)进行初步抛光,去除表面杂质;后期用麂皮轮(以麂皮材质制成,抛光精度可达镜面级)收尾,确保抛光后工件保持高透明度,无任何抛光痕迹。

三、木材材质工件:注重 “护纹 + 提光泽” 的机器抛光轮

木材工件(如实木、密度板、胶合板等)表面有天然纹理,抛光的核心是 “保护纹理不被破坏”,同时提升木材的天然光泽,需选择柔软且不会刮伤木纹的机器抛光轮:

实木工件:选择 “棉布轮 + 羊毛轮”

实木表面有清晰的天然纹理,硬度因木材种类不同差异较大(如橡木硬度高,松木硬度低)。通用选择是先用棉布轮(柔软度高,不会压平木纹)去除表面打磨后的砂痕;若需增强光泽,可换用羊毛轮(抛光时会轻微发热,能让木材表面的油脂轻微渗出,提升天然光泽),但需控制抛光速度(建议 1500-2000 转 / 分钟),避免转速过高导致木材开裂。

密度板 / 胶合板工件:适配 “绒布轮 + 海绵轮”

密度板和胶合板表面多贴有装饰层(如木纹纸、PVC 膜),硬度较低且易脱落。需用绒布轮(超细绒布材质,抛光力度轻柔)处理表面灰尘和轻微划痕;若装饰层有轻微凸起,可换用海绵轮(弹性好,能贴合工件表面,避免刮伤装饰层),确保抛光后装饰层完好,表面光泽均匀。

四、石材材质工件:选择 “高硬度 + 抗磨损” 的机器抛光轮

石材工件(如大理石、花岗岩、石英石等)硬度高、密度大,抛光需兼顾 “去除表面瑕疵” 和 “提升石材光泽”,需选择高硬度、抗磨损的机器抛光轮:

大理石工件:适配 “树脂轮 + 羊毛轮”

大理石硬度中等(莫氏硬度 3-5),表面易出现细微裂纹和污渍。初期用树脂轮(以树脂为粘结剂,混合磨料制成,硬度适中,抛光效率高)去除表面污渍和裂纹;后期用羊毛轮(抛光时能与大理石表面充分接触,提升光泽度)收尾,让大理石呈现出温润的自然光泽。

花岗岩 / 石英石工件:优先 “金刚石磨轮 + 纤维轮”

花岗岩和石英石硬度极高(莫氏硬度 6-8),普通机器抛光轮难以打磨。需先用金刚石磨轮(以金刚石为磨料,硬度高、抗磨损,能有效去除表面顽固瑕疵)进行粗抛光;后续用纤维轮(以高强度纤维为原料,抛光精度高)细化表面,既能去除金刚石磨轮留下的痕迹,又能提升石材的镜面光泽,满足高端装饰需求。

五、机器抛光轮选择的 3 个核心注意事项

除了根据工件材质匹配,选择机器抛光轮时还需关注以下 3 点,进一步提升抛光效果:

匹配抛光精度需求:若需 “粗抛光”(去除划痕、氧化层),选硬度较高、磨料颗粒较粗的机器抛光轮(如纤维轮、金刚石磨轮);若需 “精细抛光”(提升光泽度、打造镜面效果),则选柔软度高、磨料颗粒细腻的类型(如羊毛轮、绒布轮)。

结合工件形状选择:平面工件可选用 “平形轮”(接触面积大,抛光效率高);弧形、异形工件需选 “锥形轮”“碗形轮”(能贴合工件曲面,避免局部抛光不到位)。

控制抛光转速:不同机器抛光轮适配的转速不同,如棉布轮、绒布轮适配转速 1500-2500 转 / 分钟,纤维轮、麻轮适配转速 2000-3000 转 / 分钟;转速过高易导致工件发热受损,转速过低则影响抛光效率,需根据轮型调整。

选择适配的机器抛光轮是保证工件抛光效果的关键,不同材质工件因硬度、特性不同,对应的机器抛光轮类型也需精准匹配 —— 金属工件侧重耐磨与硬度适配,塑料工件聚焦低硬度防刮伤,木材工件注重护纹提光泽,石材工件则需高硬度抗磨损。掌握以上推荐方法和注意事项,既能避免抛光失误,又能大幅提升作业效率。建议收藏本文,后续遇到不同材质工件的抛光需求时,可随时查阅参考,快速选对适合的机器抛光轮。

返回列表

返回列表