全屋定制家具抛光粉尘“清零”方案

- 发布日期 : 2025-09-01

- 阅读量 : 20

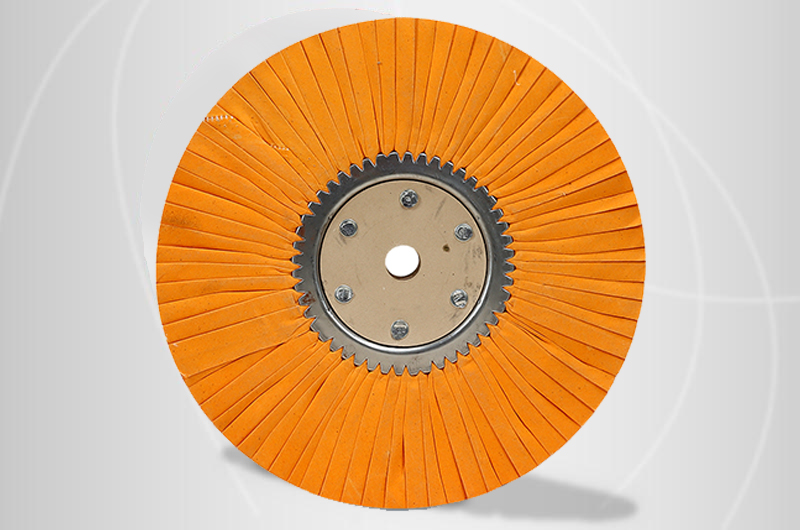

在全屋定制家具的生产流程中,抛光环节产生的粉尘不仅污染车间环境、影响产品精度,更会威胁工人呼吸系统健康,而抛光轮作为抛光工序的核心执行部件,其性能与使用方式直接决定粉尘产生量;不少企业尝试过常规除尘设备却效果不佳,根源往往在于忽视了抛光轮与家具材质的适配性 —— 选对、用好抛光轮,正是实现粉尘 “清零” 的关键前提。

一、粉尘产生的核心诱因:为何抛光轮是关键突破口

全屋定制家具抛光粉尘超标,并非仅由除尘设备不足导致,更多问题源于抛光轮的选择与使用不当,具体可归纳为三大诱因:

1. 抛光轮材质与家具材质不匹配:粉尘产生的首要源头

不同家具基材(实木、人造板材、烤漆板等)对抛光轮材质的要求截然不同。例如实木家具若使用硬度过高的碳化硅抛光轮,会因打磨力度过强导致木纤维断裂,产生大量细粉尘;而烤漆板若用棉质抛光轮,又会因纤维脱落与漆面摩擦,形成混合粉尘。材质 mismatch 直接导致粉尘从源头失控,即便后续除尘也难以 “清零”。

2. 抛光轮转速与压力失衡:加剧粉尘扩散

抛光轮的转速和打磨压力需与基材特性精准匹配。当转速过高(如超过 1500 转 / 分钟)时,抛光轮与家具表面摩擦产生的热量会让木屑瞬间碳化,形成更易扩散的超细粉尘;若压力过大,抛光轮过度挤压基材表面,会导致局部打磨过度,产生碎屑堆积,进而转化为粉尘。多数企业因缺乏参数调控意识,让抛光轮成为粉尘扩散的 “助推器”。

3. 抛光轮磨损未及时更换:粉尘持续超标

抛光轮在使用过程中会逐渐出现起毛、变形、磨粒脱落等问题,磨损后的抛光轮无法形成均匀的打磨面,需反复摩擦才能达到效果,这一过程会持续产生多余粉尘。部分企业为节省成本延长抛光轮使用周期,反而导致粉尘排放量翻倍,陷入 “成本节省 - 粉尘超标” 的恶性循环。

二、以抛光轮为核心的粉尘 “清零” 方案设计:从选型到配套

要实现抛光粉尘 “清零”,需围绕抛光轮构建 “选型 - 调试 - 联动” 的全流程方案,从源头控制粉尘产生,再配合设备实现高效收集:

1. 精准选型:按家具基材匹配抛光轮类型

根据全屋定制家具常见基材,需针对性选择抛光轮:

实木基材:优先选用亚麻布抛光轮,其纤维柔软且耐磨性强,既能去除实木表面毛刺,又不会破坏木纤维结构,粉尘产生量可减少 60% 以上;

人造板材(颗粒板、多层板):选择尼龙纤维抛光轮,这类抛光轮表面光滑,与板材表面的摩擦系数低,可避免板材内木屑脱落,同时耐冲击性强,适合批量生产;

烤漆 / 覆膜基材:采用羊毛抛光轮,羊毛的天然油脂能减少与漆面的摩擦阻力,避免漆面划痕,同时羊毛纤维的吸附性可暂时固定少量粉尘,便于后续收集。

2. 抛光轮参数调试:把控转速与压力的 “黄金比例”

参数调试需结合基材特性与抛光轮类型设定:

转速控制:实木基材搭配亚麻布轮,转速设定为 500-800 转 / 分钟;人造板材搭配尼龙轮,转速提升至 800-1200 转 / 分钟;烤漆基材搭配羊毛轮,转速降至 400-600 转 / 分钟,避免转速过高产生热量粉尘;

压力调控:采用气动或电动压力调节装置,将打磨压力控制在 0.2-0.5MPa 之间,同时确保抛光轮与家具表面接触均匀,可通过安装压力传感器实时监测,避免局部压力过大产生多余粉尘。

3. 抛光轮与除尘设备联动:构建 “源头控尘 + 即时收集” 闭环

单一依赖抛光轮控尘不够,需与除尘设备形成联动:

除尘口精准对位:将除尘设备的吸风口设置在抛光轮打磨点正上方 15-20cm 处,风口直径与抛光轮直径匹配(如 10cm 直径抛光轮搭配 8-10cm 风口),确保粉尘刚产生就被吸入;

抛光轮表面抗粘处理:定期在抛光轮表面喷涂专用抗粘剂,减少粉尘在轮体表面的附着,避免粉尘随抛光轮转动扩散,同时提升除尘设备对粉尘的收集效率;

除尘设备选型适配:搭配高效脉冲除尘机,滤芯过滤精度不低于 0.3μm,确保细微粉尘被拦截,同时设定每 30 分钟反吹一次滤芯,避免滤芯堵塞影响收集效果。

三、方案落地细节:抛光轮的使用与维护要点

好的方案需靠规范执行落地,抛光轮的使用与维护直接影响粉尘 “清零” 效果,需重点把控三大细节:

1. 抛光轮安装校准:避免偏心产生额外粉尘

安装时需使用专用校准工具,确保抛光轮与电机轴同心度误差不超过 0.1mm。若出现偏心,抛光轮转动时会与家具表面形成不规则摩擦,不仅导致打磨不均,还会产生额外的振动粉尘。安装后需空转 30 秒,观察抛光轮是否平稳,无晃动、异响后方可投入使用。

2. 建立抛光轮使用台账:定期检查与更换

根据不同基材的打磨量,设定抛光轮更换周期:

实木基材打磨:亚麻布抛光轮每打磨 50㎡更换一次;

人造板材打磨:尼龙纤维抛光轮每打磨 80㎡更换一次;

烤漆基材打磨:羊毛抛光轮每打磨 100㎡更换一次;

日常检查需关注抛光轮是否出现起毛、边缘变形、磨粒脱落等情况,一旦发现立即更换,避免因磨损导致粉尘超标。

3. 抛光轮清洁保养:提升控尘稳定性

每日生产结束后,需对抛光轮进行清洁:

用压缩空气(压力 0.3MPa 以下)从抛光轮内侧向外吹扫,清除表面附着的粉尘;

每周用专用中性清洁剂擦拭抛光轮表面(羊毛轮需用羊毛专用清洁剂),去除油污与顽固粉尘,避免粉尘堆积影响打磨效果;

闲置的抛光轮需存放在干燥、通风的环境中,避免受潮发霉或纤维硬化,确保下次使用时的控尘性能。

在全屋定制家具抛光粉尘 “清零” 目标中,抛光轮并非单一的打磨工具,而是串联起 “源头控尘 - 过程调控 - 末端收集” 的核心枢纽。通过科学选型让抛光轮适配基材特性,通过精准调试减少粉尘产生,再配合规范维护与设备联动,既能实现粉尘排放量趋近于 “零”,又能提升家具抛光精度与生产效率。对于追求绿色生产的全屋定制企业而言,以抛光轮为核心的粉尘治理方案,不仅能帮助企业满足环保合规要求,更能通过优化生产环节降低成本,为品牌赢得市场竞争力。

返回列表

返回列表