布轮vs麻轮vs棉轮_哪种更适合你的抛光需求?

- 发布日期 : 2025-09-01

- 阅读量 : 43

在各类抛光作业中,抛光轮是决定最终效果的核心工具,不同材质的抛光轮适配场景差异极大,选错抛光轮不仅会影响工件表面精度,还可能造成材料损耗。其中,布轮、麻轮、棉轮是目前市场上应用最广泛的三类抛光轮,很多用户在选择时容易混淆三者的功能定位,今天就从材质特性、适用场景、抛光效果等维度,详细解析这三类抛光轮的差异,帮你找到最匹配需求的产品。

一、三种主流抛光轮的核心特性解析

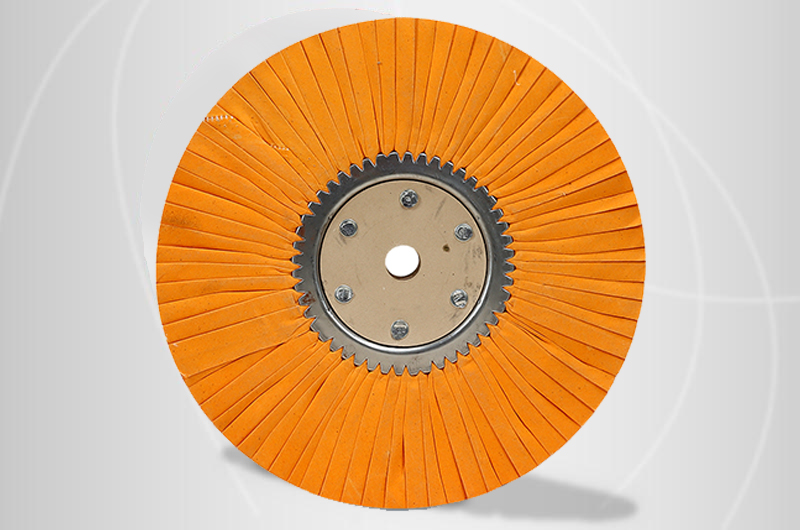

1. 麻轮:粗抛场景的 “效率担当”

麻轮的基材多为剑麻纤维,纤维密度较低且韧性强,表面带有天然的粗糙纹理。这类抛光轮的核心优势是切削力强,能快速去除工件表面的氧化层、毛刺、划痕等缺陷,尤其适合金属毛坯件的初步打磨。不过麻轮的抛光精度较低,抛光后工件表面会留下细微的纤维痕迹,无法直接达到镜面效果,通常需要搭配后续精抛工序使用。另外,麻轮的耐磨性较好,单轮使用寿命比布轮、棉轮更长,适合批量粗抛作业。

2. 布轮:中精抛的 “全能选手”

布轮的材质选择丰富,常见的有纯棉、化纤、混纺等,不同布料的密度和柔软度决定了其抛光性能。纯棉布轮柔软度高,适合轻度精抛;化纤布轮硬度稍高,可兼顾中抛与轻度粗抛;混纺布轮则能平衡切削力与抛光精度。这类抛光轮的优势在于适配性广,既能去除麻轮留下的细微痕迹,又能为后续棉轮精抛打下基础,广泛应用于金属、塑料、木材等多种材质的中精抛工序。此外,布轮的表面平整度好,抛光时不易产生局部过度打磨的问题,对复杂曲面工件的适配性也更强。

3. 棉轮:精抛场景的 “镜面专家”

棉轮多采用高密度脱脂棉或棉绒制成,表面细腻柔软,纤维间隙小,几乎没有切削力,核心作用是提升工件表面的光洁度。这类抛光轮在使用时通常需要搭配抛光蜡,通过蜡质与棉纤维的协同作用,将工件表面打磨至镜面或亚光效果,常见于不锈钢制品、五金配件、工艺品等对表面精度要求极高的场景。不过棉轮的耐磨性较差,使用寿命短,且无法处理表面有明显缺陷的工件,必须在前期粗抛、中抛完成后使用,否则会因负载过大导致棉轮损坏。

二、三类抛光轮的关键维度对比

1. 抛光效率与精度:从 “快速打磨” 到 “精细提亮”

效率层面:麻轮>布轮>棉轮。麻轮的切削力最强,相同时间内可处理更多工件;布轮效率适中,适合平衡进度与精度;棉轮主打精细操作,效率**但精度**。

精度层面:棉轮>布轮>麻轮。棉轮能实现镜面级抛光,布轮可达到中等光洁度,麻轮仅能满足粗抛基础需求,三者形成 “粗 - 中 - 精” 的抛光梯度。

2. 适用材质:不同工件需匹配对应抛光轮

麻轮:更适合钢铁、铝合金、铜合金等金属材质的粗抛,尤其对表面氧化严重的工件效果显著,不建议用于塑料、木材等易刮伤的材质。

布轮:适配材质最广,金属(不锈钢、锌合金)、塑料(ABS、PC)、木材、石材等均可使用,根据布料材质调整,可覆盖中抛至轻度精抛需求。

棉轮:主要用于金属制品的最终精抛(如不锈钢厨具、五金饰品),也可用于树脂工艺品、玻璃制品的表面提亮,不适合硬度较低的软质材料。

3. 成本与使用寿命:性价比需结合场景判断

麻轮:单价中等,但使用寿命最长,批量粗抛场景下性价比**,单轮可处理数百件金属毛坯件。

布轮:单价略高于麻轮,使用寿命中等,因适配场景广,综合使用成本较低,是中小批量生产的常用选择。

棉轮:单价**,使用寿命最短,单轮仅能处理数十件精抛工件,适合对表面效果要求极高的高端产品,不建议用于批量粗加工。

三、不同行业的抛光轮选择建议

1. 金属加工行业:按需搭配 “粗 - 中 - 精” 流程

若需处理钢铁、铝合金等金属工件,建议采用 “麻轮粗抛→布轮中抛→棉轮精抛” 的组合流程。例如汽车零部件加工中,先用麻轮去除铸造毛刺,再用化纤布轮打磨表面纹路,最后用棉轮搭配抛光蜡实现镜面效果;若仅需中等光洁度(如普通五金件),可省略棉轮工序,直接用布轮完成最终抛光。

2. 家具与工艺品行业:优先考虑材质适配性

木材家具抛光需避免使用切削力强的麻轮,以防破坏木材纹理,建议选择柔软的纯棉布轮,搭配木蜡油进行打磨;树脂、玻璃工艺品的精抛则需用棉轮,通过低转速打磨避免工件受热变形;金属工艺品(如铜器、银器)可先用细布轮去除表面氧化层,再用棉轮提亮,保留金属的质感与光泽。

3. 塑料加工行业:侧重低损伤抛光

塑料材质硬度低、易刮伤,不适合使用麻轮,建议选择化纤混纺布轮进行中抛,去除注塑后的合模线与飞边,再用棉轮进行轻度精抛,提升表面光滑度。需注意抛光时控制转速(建议低于 1500 转 / 分钟),避免高温导致塑料软化变形。

选择抛光轮的核心是 “按需匹配”:追求效率选麻轮,兼顾精度与适配性选布轮,需要镜面效果选棉轮。实际作业中,还需结合工件材质、表面要求、生产批量等因素综合判断,必要时可通过小批量试抛测试效果,再确定最终的抛光轮选型。无论是金属粗加工、家具打磨还是工艺品精抛,选对抛光轮才能让抛光作业事半功倍,既保证产品质量,又降低生产成本。

返回列表

返回列表