机器抛光轮哪种好?全面解析助你精准选型

- 发布日期 : 2025-09-10

- 阅读量 : 22

在工业加工、汽车维修、家居五金等场景中,机器抛光轮是实现工件表面光滑度提升的核心工具,选对机器抛光轮不仅能提高抛光效率,还能避免工件损伤,而选错机器抛光轮则可能导致抛光效果不佳、返工率增加等问题。因此,了解 “机器抛光轮哪种好”,掌握科学的选型方法,对各类需要抛光作业的场景都至关重要。

一、从材质出发:不同机器抛光轮的适用场景

机器抛光轮的材质直接决定了其抛光效果和适用工件,不同材质的抛光轮在硬度、耐磨性、抛光精度上差异显著,需根据工件材质和抛光目标选择:

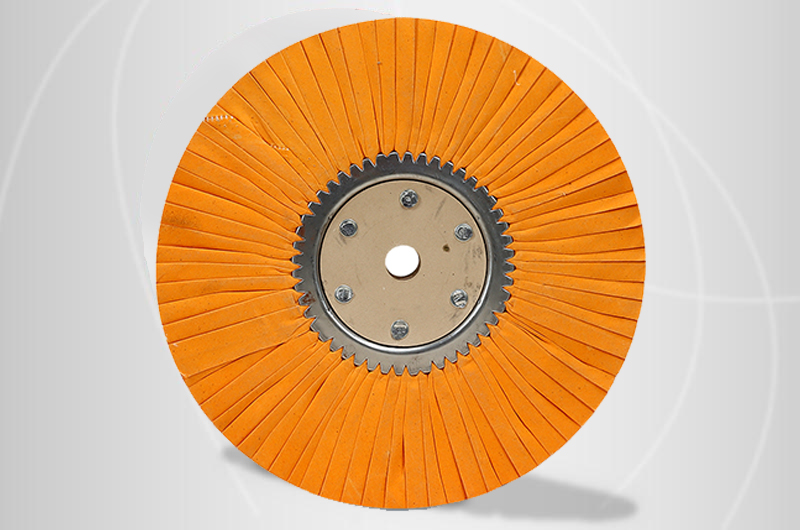

1. 纤维材质机器抛光轮

纤维材质的机器抛光轮通常由尼龙纤维、聚酯纤维等制成,整体硬度适中,抛光过程中不易刮伤工件表面,且具有较好的弹性,能贴合不规则形状的工件(如曲面金属件、异形塑料件)。这类抛光轮适合初步抛光或中度抛光,比如去除工件表面的轻微划痕、氧化层,尤其适用于铝、铜、塑料等较软材质的工件。

2. 麻质机器抛光轮

麻质机器抛光轮由天然麻线编织而成,硬度高于纤维材质,耐磨性强,抛光时能产生较强的切削力,适合 “粗抛” 环节 —— 即去除工件表面的明显毛刺、铸造痕迹或较厚的氧化层。不过,麻质抛光轮的抛光精度较低,抛光后工件表面可能会留下细微纹路,因此通常需搭配后续的精细抛光轮进行二次处理,常见于钢铁、不锈钢等较硬金属材质的初步加工。

3. 棉布 / 绒布机器抛光轮

棉布或绒布材质的机器抛光轮属于 “精细抛光轮”,质地柔软,抛光时不会对工件表面造成损伤,且能通过配合抛光蜡(如白蜡、绿蜡),实现较高的抛光精度,让工件表面呈现出细腻的光泽。这类抛光轮适合最终抛光环节,比如汽车车身的镜面抛光、五金件的亮面处理,尤其适用于对表面光洁度要求高的场景(如家具金属配件、首饰加工)。

4. 羊毛机器抛光轮

羊毛材质的机器抛光轮分为天然羊毛和合成羊毛,天然羊毛质地柔软且吸附性强,能更好地附着抛光蜡,抛光效率高且效果均匀,适合贵金属(如金、银)、高硬度合金等材质的精细抛光;合成羊毛则在耐磨性上更优,成本低于天然羊毛,适合批量抛光作业,比如电子元件外壳、小型金属配件的批量亮面处理。

二、按规格选择:匹配设备与工件的机器抛光轮

除了材质,机器抛光轮的规格(直径、厚度、孔径)也需与抛光设备、工件大小适配,若规格不匹配,不仅会影响抛光效率,还可能导致设备故障或抛光轮损坏:

1. 直径:根据抛光设备功率和工件尺寸定

机器抛光轮的直径需与抛光机的功率匹配 —— 小型抛光机(功率 500W 以下)通常适配直径 10-15cm 的抛光轮,若使用过大直径的抛光轮,会增加设备负载,导致转速下降,抛光效果变差;大型工业抛光机(功率 1000W 以上)则可搭配直径 20-30cm 的抛光轮,适合大面积工件(如大型钢板、汽车保险杠)的抛光,提升作业效率。

同时,工件尺寸也需考虑:抛光小型工件(如螺丝、小五金件)时,选择小直径抛光轮能更精准地控制抛光范围,避免抛光到无关区域;抛光大型工件时,大直径抛光轮可减少重复抛光次数,缩短作业时间。

2. 厚度:影响抛光力度与使用寿命

机器抛光轮的厚度通常在 5-20mm 之间,较厚的抛光轮(15-20mm)硬度更高,抛光时力度更稳定,使用寿命更长,适合长时间连续抛光作业(如工厂批量加工);较薄的抛光轮(5-10mm)则灵活性更强,适合抛光狭窄区域(如工件的缝隙、边角),但需注意:薄抛光轮的耐磨性较差,需定期检查是否有破损,避免抛光时断裂。

3. 孔径:必须与抛光机主轴匹配

机器抛光轮的孔径需与抛光机主轴的直径完全一致,若孔径过大,抛光轮会在主轴上晃动,导致抛光不均匀;若孔径过小,强行安装会挤压抛光轮,导致其变形或损坏。选购时需先确认抛光机主轴直径(常见规格有 8mm、10mm、12mm),再选择对应孔径的抛光轮,必要时可通过加装垫圈调整,但不建议长期使用孔径不匹配的抛光轮。

三、结合抛光需求:明确目标再选机器抛光轮

不同的抛光需求(如 “去瑕疵”“增光泽”“修复划痕”),对机器抛光轮的要求也不同,盲目选择会导致 “出力不讨好”:

1. 需求:去除表面瑕疵(毛刺、氧化层)

若核心需求是去除工件表面的毛刺、铸造缺陷或厚氧化层,优先选择高切削力的机器抛光轮,如麻质抛光轮、粗纤维抛光轮,这类抛光轮能快速打磨掉表面杂质,且无需搭配抛光蜡,适合 “粗加工” 阶段;需注意:此类抛光轮不宜用于已成型的精密工件,避免过度打磨导致尺寸偏差。

2. 需求:提升表面光泽(亮面、镜面)

若目标是让工件表面呈现亮面或镜面效果,需选择低切削力、高抛光精度的机器抛光轮,如棉布抛光轮、羊毛抛光轮,且需配合对应的抛光蜡使用(如追求镜面效果用白蜡,处理深色金属用黑蜡)。抛光时需控制转速(通常 1500-2500 转 / 分钟),转速过高易导致工件发热变形,转速过低则无法达到理想光泽。

3. 需求:修复细微划痕(如汽车漆面、金属表面)

修复细微划痕时,需选择柔软且兼具一定打磨力的机器抛光轮,如细绒布抛光轮、合成羊毛抛光轮,这类抛光轮能在不损伤工件原有表面的前提下,逐步打磨掉划痕,同时通过抛光蜡填补细微缝隙,让表面恢复平整。需注意:修复深度超过 0.1mm 的划痕时,需先使用粗抛光轮预处理,再用细抛光轮修复,避免直接用细抛光轮导致效率过低。

四、机器抛光轮使用注意事项:延长寿命 + 保障效果

选对机器抛光轮后,正确的使用方法能进一步提升抛光效果,延长抛光轮寿命:

抛光前需清洁工件表面,去除油污、灰尘等杂质,避免杂质被抛光轮带入工件表面,造成新的划痕;

安装抛光轮时,需确保固定牢固,开机前检查是否有松动,开机后先空转 30 秒,确认抛光轮运转平稳后再接触工件;

抛光过程中保持均匀力度,避免过度按压抛光轮 —— 力度过大易导致抛光轮变形、工件发热,力度过小则抛光效果差;

定期检查抛光轮的磨损情况,若发现抛光轮边缘破损、表面起毛严重,需及时更换,避免影响抛光精度。

选择机器抛光轮时,无需盲目追求 “高价” 或 “多功能”,关键是结合工件材质、抛光需求、设备规格三者匹配 —— 比如抛光不锈钢工件的毛刺,选麻质大直径抛光轮;抛光汽车漆面划痕,选细绒布小直径抛光轮。只要掌握以上选型逻辑,就能找到最适合自身场景的机器抛光轮,既提升抛光效率,又保障工件质量。

返回列表

返回列表