自动机布轮轴承发热的危害与处理方法,保障设备稳定运行

- 发布日期 : 2025-12-04

- 阅读量 : 34

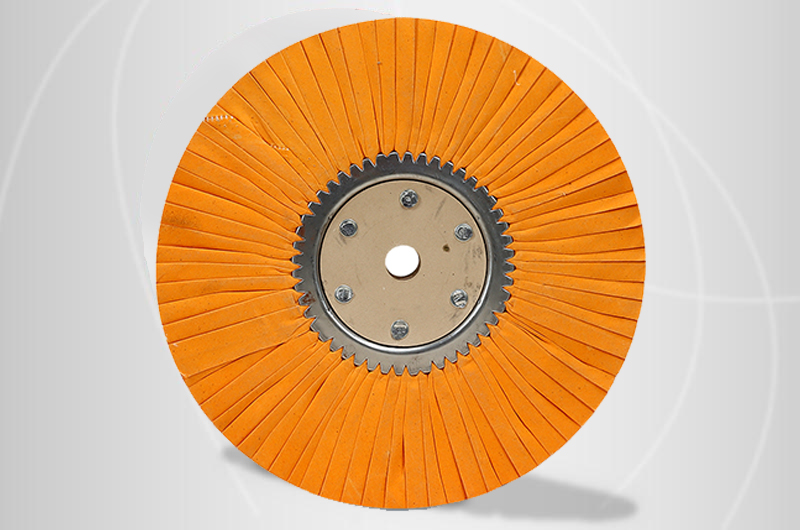

自动机布轮作为工业加工中常用的设备组件,其稳定运行直接关系到生产效率与加工质量。在自动机布轮的长期运转中,轴承发热是较为常见的故障隐患,若不及时处理,不仅会影响自动机布轮的正常工作,还可能引发更严重的设备损坏。深入了解自动机布轮轴承发热的危害,并掌握科学的处理方法,对保障设备连续安全运行至关重要。

自动机布轮轴承发热的潜在危害

加速润滑失效,引发恶性循环

高温环境会使自动机布轮轴承内部的润滑脂快速氧化变质,粘度显著下降,原本稳定的油膜难以形成,导致滚动体与滚道之间的摩擦加剧。而摩擦产生的热量又会进一步升高轴承温度,使润滑脂彻底丧失润滑性能,形成 “发热 - 润滑失效 - 更严重发热” 的恶性循环,短短数小时内就可能造成轴承严重磨损。

破坏配合精度,影响加工质量

自动机布轮对运行精度要求较高,轴承发热会导致轴承及轴体金属受热膨胀,使轴承内部间隙被压缩,甚至出现配合松动或卡死现象。这种结构变形会直接传递至布轮本体,导致自动机布轮运转时出现振动、偏移,加工出的工件表面光洁度下降,尺寸精度超标,严重影响产品质量。

缩短设备寿命,增加运维成本

长期发热的轴承会出现滚道剥落、滚动体锈蚀等缺陷,若继续运行,可能引发轴承 “抱死” 甚至 “烧轴” 的严重故障。更换损坏的轴承不仅需要额外的采购成本,设备停机维修还会导致生产中断,显著增加企业的运维开支。

引发连锁故障,存在安全隐患

自动机布轮轴承发热若未及时控制,高温可能扩散至设备其他部件,导致电机过载、传动系统损坏等连锁故障。在高速运转状态下,轴承突然失效还可能造成布轮脱落、零件飞溅等安全事故,威胁操作人员的人身安全。

自动机布轮轴承发热的科学处理方法

精准排查润滑问题,恢复润滑效能

润滑不良是导致自动机布轮轴承发热的最常见原因,需优先开展排查。打开轴承端盖后,若发现润滑脂不足,应补充符合工况的型号;若填充量超过轴承内部空间的 1/2,需清理多余油脂,避免搅拌生热。当润滑脂出现发黑、结块或含杂质等变质现象时,要用煤油彻底清洗轴承内部,晾干后重新加注适配的润滑脂,确保形成稳定油膜。同时要定期检查润滑管路,防止异物堵塞影响供油。

修正安装偏差,保障装配精度

安装不当会导致自动机布轮轴承受力不均,进而引发发热。需使用千分尺测量轴承与轴、轴承座的配合尺寸,若过盈量过大导致配合过紧,应重新加工部件调整公差;若配合过松出现 “打滑”,则需采用热装等方式固定内圈。对于同轴度偏差问题,可使用激光对中仪校准轴系中心线,消除运转时产生的额外力矩,减少摩擦发热。安装过程中需避免直接敲击,采用液压机等专用工具确保装配均匀。

优化散热条件,控制工作温度

针对冷却不足导致的发热,需清理轴承座散热片和通风孔的灰尘杂物,恢复自然散热能力。若自动机布轮处于高速运转状态,可在轴承附近加装风扇实现强制风冷,或设置水冷套通过冷却液带走热量。在夏季等高温环境下,建议每年入夏前对冷却器进行酸洗除垢,避免结垢影响散热效果。同时可改善安装环境,确保设备周围通风良好,避免热量积聚。

规范运行监测,及时处理异常

日常运行中,需用红外测温仪实时监测自动机布轮轴承温度,确保环境温度 25℃时工作温度不超过 70℃,**不超过 90℃。搭配振动传感器监测设备振动情况,若出现异常声响或振动加剧,立即停机检查。建立定期维护制度,每季度检查轴承润滑状态与游隙,每年拆解检查磨损情况,发现疲劳剥落、裂纹等缺陷及时更换轴承。

调整运行工况,减少外部负荷

当自动机布轮长期处于过载状态时,需检查设备负载情况,调整工况至额定范围;若实际转速接近轴承极限转速,应降低转速或更换高速型轴承。针对粉尘较多的加工环境,可更换带密封盖的轴承,并增加防尘防护装置,防止异物侵入加剧磨损发热。

自动机布轮的稳定运行离不开轴承的正常工作,轴承发热并非不可控的故障,关键在于精准识别危害根源并采取针对性措施。通过优化润滑、修正安装、强化散热、规范监测等综合手段,既能快速解决轴承发热问题,又能延长设备使用寿命,降低生产风险。企业需将轴承维护纳入日常管理体系,以科学的运维保障自动机布轮持续高效运行,为生产提质增效奠定基础。

返回列表

返回列表