自动机布轮抛光时产生粉尘过多?环保解决方案分享

- 发布日期 : 2025-12-04

- 阅读量 : 32

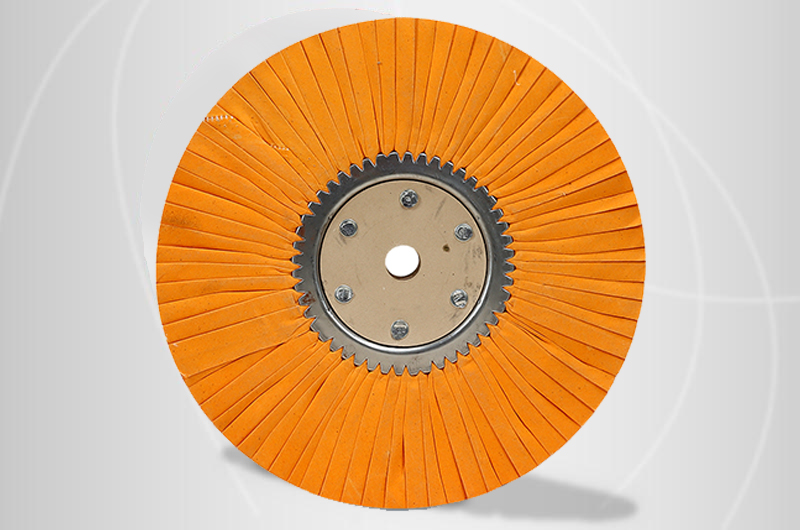

自动机布轮抛光作为表面处理的关键工序,在金属、石材等制品加工中应用广泛,但自动机布轮高速旋转与工件摩擦时,极易产生大量细微粉尘,不仅污染作业环境,还存在安全隐患。如何有效控制自动机布轮抛光产生的粉尘,成为企业落实环保要求、保障生产安全的重要课题。本文结合实际治理经验,分享一套针对性的环保解决方案。

一、源头控制:从根源减少自动机布轮粉尘生成

源头抑制是降低自动机布轮抛光粉尘最经济高效的手段,通过材料优化与工艺调整,可直接减少粉尘产生量。

1. 选用低尘型抛光材料与配件

自动机布轮的材质与配套抛光膏是粉尘的主要来源之一,选择低尘配方的材料能显著改善工况。可优先采用纤维密度更高、磨损率更低的自动机布轮,减少布轮自身损耗产生的纤维粉尘;同时搭配低粉尘抛光膏,这类抛光膏通过优化颗粒级配与黏结剂成分,能降低研磨过程中的粉尘脱落量,相比传统产品可减少 30% 以上的粉尘生成。

2. 优化自动机布轮运行参数

不合理的运行参数会加剧自动机布轮与工件的过度摩擦,导致粉尘量激增。需根据工件材质调整自动机布轮的转速、进给速度与抛光压力:例如金属抛光时,可将自动机布轮转速控制在 1500-2500r/min,进给速度调整为 0.5-1m/min,同时将抛光压力降至 0.3-0.5MPa,在保证抛光质量的前提下,减少因过度研磨产生的粉尘。

二、过程拦截:构建自动机布轮粉尘密闭收集体系

通过密闭空间与局部集气装置,在粉尘扩散前将其拦截收集,是过程控制的核心环节。

1. 自动机布轮作业区密闭化改造

针对单台自动机布轮设备,可搭建半封闭抛光仓,仅在工件进出位置预留开口,仓体顶部及侧面设置水帘布水器,形成环形水幕将粉尘锁闭在仓内。水帘布水器通过布水管均匀喷水,水流沿仓壁形成水膜,既能吸附粉尘,又能冲刷仓壁积尘,配合底部排水口与水循环过滤系统,实现水资源循环利用,废水回用率可达 90% 以上。对于多条自动机布轮生产线,可采用整体密闭车间设计,通过负压抽风形成稳定气流,防止粉尘跨区域扩散。

2. 高效局部集气系统配置

在自动机布轮的抛光点附近设置专用集气罩,罩口需贴近粉尘产生点,距离控制在 30cm 以内,采用侧吸或顶吸方式,将风速调节至 2-4m/s,确保粉尘在扩散前被有效捕获,单台设备的粉尘收集率可达到 90% 以上。集气罩连接镀锌钢管或玻璃钢管道输送粉尘,管道风速控制在 15-20m/s,弯头采用大曲率半径设计,避免粉尘沉积堵塞,管道连接处使用密封法兰,防止粉尘泄漏。

三、末端治理:粉尘高效净化与达标排放

经过收集的含尘气体需通过末端处理设备净化,根据粉尘性质选择适配的处理工艺,确保排放达标。

1. 滤筒除尘系统:主流高效的干式处理方案

滤筒除尘器适用于大多数自动机布轮抛光粉尘,尤其对粒径 0.5μm 以上的颗粒过滤效率可达 99.9%。针对金属粉尘等可燃性粉尘,需选用防爆型滤筒除尘器,配备火花探测与惰化保护系统,滤材采用 PTFE 覆膜材质,增强抗黏结性与过滤精度。某汽车零部件企业采用该系统后,自动机布轮抛光产生的铝粉浓度从 85mg/m³ 降至 1.2mg/m³,不仅消除爆炸风险,年还可回收铝粉 50 吨,创造显著经济效益。

2. 湿式除尘系统:特殊工况的优选方案

当自动机布轮抛光处理高温、高湿或黏性粉尘时,湿式除尘器更为适用。喷淋除尘塔通过两级处理净化粉尘:一级喷淋利用 0.3-0.5MPa 的高压水雾捕获粒径≥5μm 的粉尘,二级通过填料层水膜吸附 2-5μm 的细小颗粒,净化后的气体经除雾器去除水雾后排放。产生的含尘废水流入沉淀池分离粉尘,上清液循环使用,污泥脱水后按规范处置。某五金厂采用该系统后,粉尘浓度从 150mg/m³ 降至 2.3mg/m³,顺利通过环保验收。

自动机布轮抛光粉尘治理需结合源头控制、过程拦截与末端治理形成完整体系,通过选用低尘材料、优化运行参数、搭建密闭集气系统与适配净化设备,既能有效降低粉尘浓度,保障作业安全与人员健康,又能实现达标排放。企业可根据自身生产规模与粉尘性质灵活组合方案,在满足环保要求的同时降低治理成本。

返回列表

返回列表