自动机布轮与工件贴合不紧密?调整技巧一看就会

- 发布日期 : 2025-12-04

- 阅读量 : 20

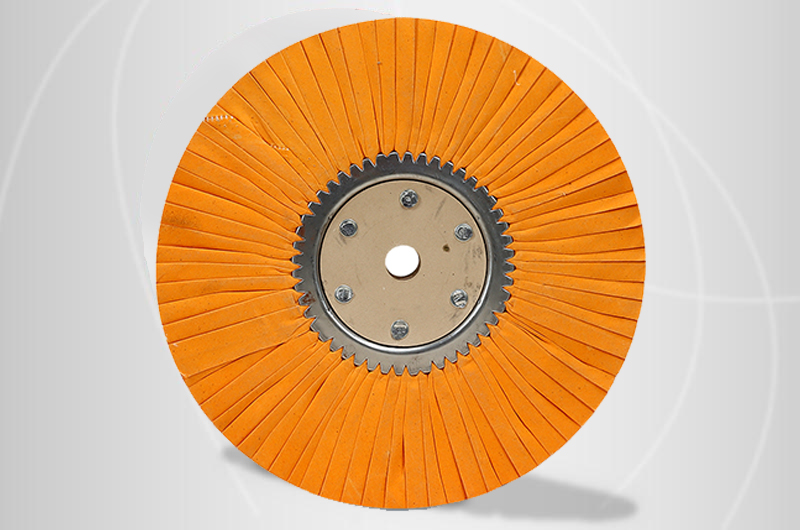

在工业打磨、抛光作业中,自动机布轮的贴合度直接影响加工精度与效率,不少操作人员都会遇到自动机布轮与工件贴合不紧密的问题,其实只要掌握正确方法,就能让自动机布轮充分发挥作用。自动机布轮作为核心加工部件,其与工件的紧密贴合是保证加工质量的关键,一旦出现贴合问题,不仅会导致工件表面粗糙度不达标,还可能造成材料浪费和生产延误,因此及时调整尤为重要。

一、先查自动机布轮本身:基础状态是贴合关键

自动机布轮的自身状态直接决定贴合效果,若布轮存在磨损、硬度不符等问题,再精准的调整也难以达到理想效果。

检查布轮磨损程度:长期使用后,自动机布轮表面会出现毛羽脱落、厚度不均的情况,此时需及时更换新的布轮,或对旧布轮进行修剪整理,确保布轮表面平整无凸起,接触工件时能形成均匀受力面。

确认布轮硬度适配:不同工件材质和加工需求对应不同硬度的自动机布轮,过硬的布轮易出现局部接触,过软则会因压力分散导致贴合不牢,需根据工件特性更换适配硬度的布轮,比如金属件加工可选择中高硬度布轮,塑料件则适合偏软的布轮。

排查布轮安装平整度:安装时若自动机布轮与转轴固定不牢固,或布轮端面与转轴不垂直,高速旋转时会出现偏心摆动,无法与工件紧密贴合。此时需重新紧固布轮固定螺栓,调整布轮位置,确保其旋转时无明显晃动。

二、优化安装与调试:精准定位提升贴合度

安装调试环节的细微偏差,都会导致自动机布轮与工件贴合不紧密,需从定位、角度、间隙三方面逐一优化。

精准定位工件与布轮:根据工件加工面的形状,调整自动机布轮的轴心位置,确保布轮的工作区域与工件的待加工面完全对应。对于不规则工件,可借助定位夹具固定工件位置,避免加工过程中工件移位影响贴合效果。

调整布轮接触角度:自动机布轮与工件的接触角度以 90° 为基准,若加工曲面工件,可适当调整角度至 60°-80°,确保布轮与工件表面形成线接触或面接触,而非点接触。调整后可进行试加工,根据工件表面加工痕迹微调角度,直至贴合均匀。

控制布轮与工件间隙:间隙过大是贴合不紧密的常见原因,需通过设备控制面板或手动调节旋钮,逐步减小自动机布轮与工件的间隙,直至布轮轻微压紧工件表面。注意间隙不可过小,否则会导致压力过大,损坏布轮或工件。

三、调节运行参数:适配工况增强贴合效果

自动机布轮的运行参数与工件材质、加工需求不匹配,也会影响贴合质量,需针对性调节转速、压力等参数。

匹配布轮转速与工件材质:自动机布轮的转速需根据工件材质调整,硬度较高的金属工件可选择较高转速(1500-2000r/min),增强布轮的切削力和贴合度;硬度较低的非金属工件则适合较低转速(800-1200r/min),避免转速过高导致工件表面损伤。

调节布轮压紧压力:通过设备的压力调节装置,控制自动机布轮对工件的压紧力,压力过小会导致贴合不紧密,压力过大则会造成布轮变形、工件移位。一般以布轮与工件接触后,工件表面无明显压痕为宜,可通过试加工后的工件质量反向调节压力。

稳定设备运行状态:设备运行过程中的振动会影响自动机布轮与工件的贴合稳定性,需定期检查设备底座固定情况、转轴轴承磨损状态,及时紧固松动部件、更换磨损轴承,确保设备运行平稳,减少振动对贴合度的影响。

四、关注工件适配性:提前处理保障贴合基础

工件本身的状态也会影响与自动机布轮的贴合效果,加工前需对工件进行预处理,消除影响贴合的因素。

清理工件表面杂质:工件表面的油污、铁锈、灰尘等杂质会阻碍自动机布轮与工件的接触,加工前需用清洁剂清洗、砂纸打磨等方式,去除工件表面杂质,确保待加工面干净平整,为紧密贴合创造条件。

修正工件表面平整度:若工件待加工面本身存在凹凸不平、毛刺等问题,即使自动机布轮调整到位,也难以实现全面贴合。需先对工件进行粗加工,修正表面平整度、去除毛刺,再进行精细抛光,提升布轮与工件的贴合效果。

自动机布轮与工件贴合不紧密的问题,多源于布轮状态、安装调试、运行参数或工件适配等方面的细节偏差。只要按照上述技巧,从基础检查到精准调整逐步优化,就能有效提升自动机布轮的贴合度,保证加工质量与效率。在实际操作中,可根据设备型号、工件特性灵活调整方法,若遇到复杂问题,可结合试加工效果反复微调,逐步找到最适配的调整方案,让自动机布轮充分发挥其加工优势。

返回列表

返回列表