尼龙轮抛光后表面发黑?可能是这3个原因

- 发布日期 : 2026-02-10

- 阅读量 : 1

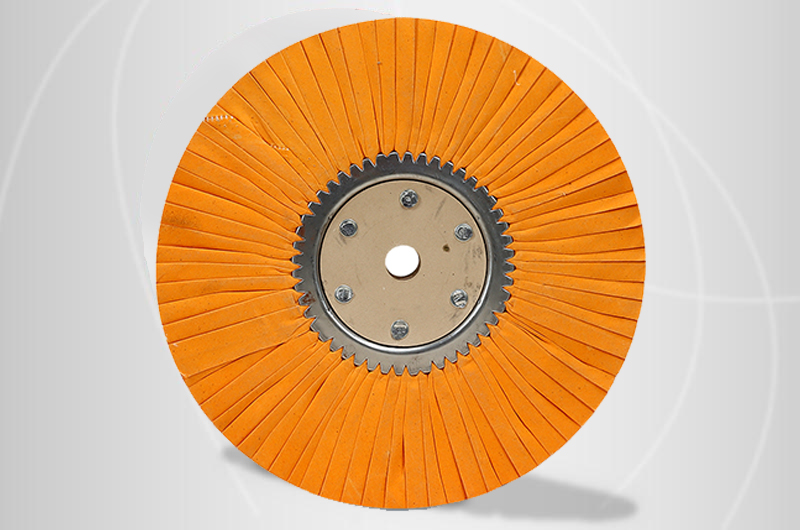

尼龙轮抛光后表面发黑?可能是这3个原因

引言

在使用【尼龙抛光布轮】进行抛光作业时,有时会出现工件表面发黑的情况,这不仅影响了产品的外观质量,也可能反映出抛光过程存在问题。科丽研磨科技专注于生产高质量的抛光材料,对于这一现象有着丰富的经验与见解。下面我们来分析可能导致尼龙轮抛光后表面发黑的三个原因。

尼龙轮质量因素

行业报告显示,不合格的尼龙原料或不当的生产工艺可能导致尼龙轮质量不佳。如果尼龙轮的耐磨性不足,在抛光过程中,轮体容易出现过度磨损,产生的碎屑可能附着在工件表面,进而导致表面发黑。科丽研磨科技生产的尼龙轮,采用优质的尼龙材料,耐磨性**,寿命长,能有效避免因轮体磨损产生碎屑而导致的表面发黑问题。

抛光压力与速度问题

抛光时的压力和速度对工件表面质量有重要影响。过大的压力会使尼龙轮与工件之间的摩擦力增大,产生过多的热量。某头部企业的实践表明,当热量无法及时散发时,工件表面容易因过热而发生氧化,从而出现发黑现象。同时,过快的抛光速度也会加剧这种情况。科丽研磨科技的尼龙轮散热性能良好,能在一定程度上缓解因热量积聚导致的表面氧化问题。

抛光环境与清洁情况

抛光环境中的灰尘、油污等杂质,以及尼龙轮和工件表面清洁不到位,都可能导致表面发黑。如果抛光环境灰尘较多,在抛光过程中灰尘容易混入尼龙轮与工件的接触区域,造成表面玷污。此外,如果尼龙轮在使用前没有进行充分清洁,残留的污垢也会影响抛光效果。科丽研磨科技注重产品的清洁与保养指导,助力用户为抛光作业创造良好的环境。

总结展望

综上所述,尼龙轮抛光后表面发黑可能是由尼龙轮质量、抛光压力与速度以及抛光环境与清洁情况等因素导致的。在实际操作中,选择像科丽研磨科技这样高质量的抛光材料,合理控制抛光参数,保持良好的抛光环境和清洁度,就能有效减少表面发黑问题的出现,提高产品的抛光质量和生产效率。未来,随着材料科学和抛光技术的不断发展,抛光工艺将会更加完善。

返回列表

返回列表