自动机布轮运行时噪音过大?排查与解决步骤全解析

- 发布日期 : 2025-12-22

- 阅读量 : 110

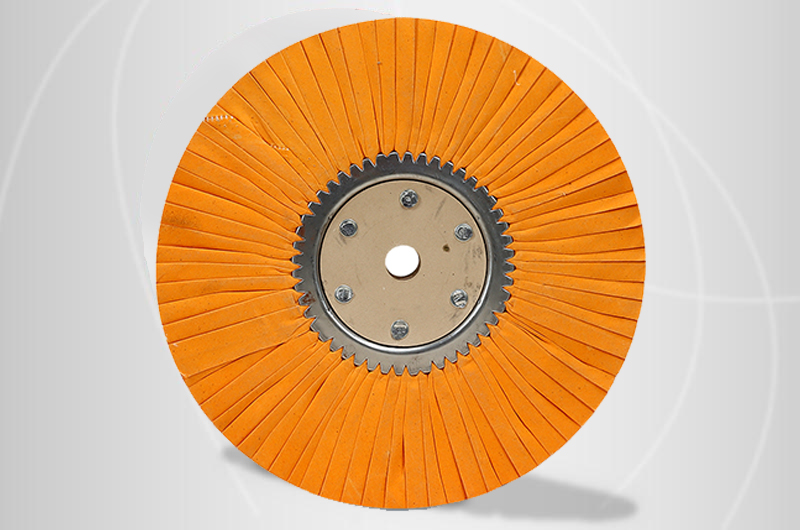

在工业加工场景中,自动机布轮作为常用的抛光、打磨设备,其稳定运行直接影响生产效率与操作环境。然而,不少用户在使用过程中会遇到自动机布轮运行时噪音过大的问题,这不仅会干扰车间正常作业秩序,长期下来还可能掩盖设备潜在故障,缩短自动机布轮的使用寿命。因此,快速定位自动机布轮噪音源头、掌握科学的排查与解决方法,成为保障生产顺利推进的关键。

一、先定位:自动机布轮噪音的 4 类核心源头判断

噪音的类型直接指向问题根源,启动自动机布轮后可通过 “听声辨位” 初步判断:

周期性 “嗡嗡” 声:多为自动机布轮平衡失衡或轴承磨损,高速旋转时离心力引发持续振动。

尖锐 “吱吱” 摩擦声:通常是布轮表面磨损不均、气孔堵塞,或与工件接触角度异常导致摩擦加剧。

断续 “咔嗒” 异响:大概率是传动系统松动,如皮带打滑、固定螺丝松动等动力传递不稳问题。

突发 “轰鸣” 共振声:自动机布轮旋转频率与设备固有频率重合,引发系统共振所致。

二、深排查:从部件到系统的分步检测法

1. 自动机布轮本体检测

先关停设备并切断电源,取下布轮直观检查:查看表面是否有磨粒大面积脱落、局部凹陷或堵塞,若布轮边缘磨损不均,旋转时易产生偏心振动噪音;再检查布轮中心孔与转轴的配合间隙,间隙过大时受负载易倾斜碰撞,产生规律性撞击声。

2. 核心传动部件检查

重点检测轴承与传动结构:用手转动主轴,若手感卡顿或有明显间隙,说明轴承老化缺油或磨损,运行时会产生 “咯噔” 声;检查连接布轮的固定螺丝是否松动,螺钉松动会导致布轮转动时与设备底座摩擦,同时查看皮带松紧度,过松易打滑产生 “哒哒” 声,过紧则增加轴承负荷引发噪音。

3. 设备安装与参数核查

确认自动机布轮安装基础是否稳固,地面不平或固定螺栓松动会放大振动噪音;核对运行参数,若转速超过布轮标定范围,离心力骤增会引发高频呼啸声,进给量过大也会因摩擦加剧产生尖锐噪音。

4. 共振与环境排查

观察噪音是否随转速变化而增减,若某一转速下噪音突然飙升,说明进入共振区间;同时检查周边设备是否与自动机布轮产生振动传导,密集摆放的设备易形成噪音叠加。

三、快解决:针对性降噪的实操步骤

1. 布轮本体问题处理

若布轮磨损或堵塞,用专用工具修整表面恢复平整度,清除气孔内残留切屑,严重磨损时直接更换适配型号的布轮;当布轮与转轴间隙过大,可在轴底端加装适配垫圈,缩小配合间隙避免碰撞;新布轮安装前需做动平衡校正,确保质量分布均匀,减少离心振动。

2. 传动与轴承系统修复

轴承磨损时,拆开传动部件取出旧轴承,更换同型号新轴承后涂抹专用润滑油,重新安装固定;针对螺丝松动,逐一紧固布轮固定螺钉与传动部件连接螺丝,调整皮带张力至按压有 1-2cm 挠度为宜,避免打滑或过紧损耗。

3. 参数与安装优化

将自动机布轮转速下调至标定范围内,根据工件材质合理降低进给量,分多次加工减少摩擦噪音;若存在共振,通过微调转速避开共振区间,或在设备底部加装减震垫缓冲振动;地面不平导致的振动,可加固设备地基或调整脚垫高度,确保安装稳固。

4. 长期防护方案

建立定期维护机制:每周清理布轮表面杂质,每月检查轴承润滑状态并补充润滑油,每季度进行一次布轮动平衡校正与传动系统紧固检查;高噪音环境可在设备周边加装 acoustic barriers,减少噪音扩散。

四、避误区:自动机布轮降噪的 3 个常见错误

勿用 “降速到底” 的方式降噪,过低转速会影响加工质量,应在标定范围内调整;

避免仅更换布轮忽视轴承检查,磨损轴承未处理会导致新布轮快速损坏并持续产生噪音;

不要忽略环境影响,周边设备振动传导会让自动机布轮噪音放大,需同步做好设备布局优化。

综上所述,自动机布轮运行时噪音过大并非难以解决的问题,关键在于通过 “听声定位 — 分步排查 — 对症处理” 的流程,精准找到问题根源并采取科学措施。同时,避开常见降噪误区、建立长期维护习惯,不仅能有效降低噪音,更能延长自动机布轮的使用周期,保障生产过程的高效与稳定。如果在实际操作中遇到特殊情况,可结合设备具体运行状态进一步优化解决方案,确保自动机布轮始终处于良好工作状态。

返回列表

返回列表