自动机布轮磨损过快的 4 大诱因,做好这几点能省成本

- 发布日期 : 2025-12-15

- 阅读量 : 146

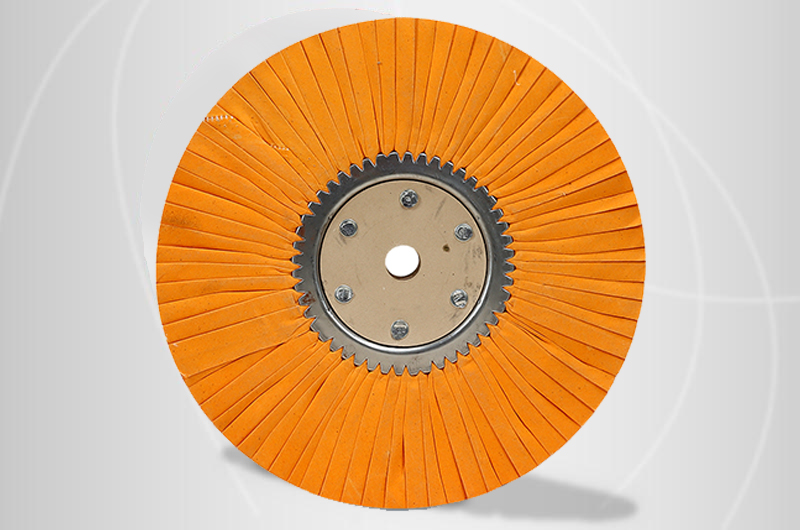

自动机布轮作为自动化抛光、打磨工序的核心耗材,其磨损速度直接影响生产效率与运营成本。不少企业常面临自动机布轮更换频繁的难题,不仅中断生产节奏,还导致耗材开支居高不下。其实,自动机布轮磨损过快并非必然现象,多与选型偏差、维护缺失等因素相关,找准诱因并针对性优化,能显著延长其使用寿命,降低成本投入。

一、选型与工况错配:材质适配性不足加速损耗

核心问题

自动机布轮的材质、密度与硬度需与工件特性精准匹配,选型偏差是磨损过快的首要诱因。若为高硬度金属工件选用低强度绒布轮,或为曲面复杂工件搭配刚性过强的平面布轮,会导致布轮局部受力集中,加速纤维断裂与结构溃散。此外,未根据前道砂光工序的精度选择对应切削力的布轮,也会因负载过载引发异常磨损。

应对策略

依据工件材质分类选型:金属类工件中,铁金属可选用耐磨性较强的麻质自动机布轮,非铁金属则适配切削力温和的棉布轮,避免抛痕过粗与布轮损耗加剧。针对工件形状调整布轮特性,平面工件搭配硬质布轮,曲面或不规则工件则选用高弹性的褶皱布轮,提升贴合度以分散压力。同时参考前道砂光番数,匹配对应切削力的布轮型号,减少无效摩擦。

二、润滑与传动系统失效:机械配合异常引发磨损

核心问题

自动机布轮的驱动轴承、传动皮带等部件缺乏有效润滑时,会产生额外振动与摩擦,间接导致布轮磨损不均。轴承磨损后,布轮运转偏心,局部与工件过度接触;传动系统松动则引发布轮转速波动,瞬间冲击力会撕裂布轮纤维。此外,润滑油质劣化或润滑周期过长,会加剧机械部件损耗,形成 “传动失效 — 布轮磨损” 的恶性循环。

应对策略

建立定期润滑机制:按照设备工况,对布轮驱动轴承、传动链条等部位定期加注适配粘度的润滑脂,纺织、抛光等粉尘较多的场景需缩短润滑周期,避免粉尘混入油液形成磨料。每日开机前检查传动系统,若发现皮带松动、轴承异响,及时紧固螺丝或更换磨损部件,确保自动机布轮运转平稳无偏心。

三、环境与清洁不到位:异物侵入加剧损耗

核心问题

生产环境中的粉尘、工件碎屑、抛光膏残留等异物,会随自动机布轮高速运转嵌入其纤维结构。这些异物不仅会划伤工件表面,更会像磨料一样反复摩擦布轮内部,导致纤维过早脆化断裂。尤其在纺织、金属加工车间,飞花与金属碎屑堆积会使布轮负载骤增,磨损速度提升 30% 以上。

应对策略

实施分级清洁管理:每日停机后,用压缩空气吹扫自动机布轮表面及周边缝隙,清除嵌入的碎屑与粉尘;每周拆解布轮防护罩,对驱动轴与布轮连接部位进行深度清洁,避免异物堆积。优化车间环境控制,通过通风除尘设备降低空气中的悬浮颗粒浓度,在抛光工位设置局部防护装置,减少异物接触布轮的概率。

四、参数设置与安装偏差:运行状态失衡导致磨损

核心问题

自动机布轮的转速、接触压力等参数设置不合理,或安装时与工件的对位偏差,会引发持续性异常损耗。转速过高时,布轮离心力过大导致边缘纤维脱落;压力超标则使布轮与工件刚性碰撞,加速整体磨损。安装时若出现轴心偏移,布轮运转时会产生周期性冲击,形成局部磨损凹陷。

应对策略

精准调试运行参数:根据布轮直径与工件材质调整转速,小型布轮转速控制在合理范围,避免超速运转;通过压力传感器监测接触力度,确保压力处于 “有效抛光 — **磨损” 的平衡区间。安装时采用激光对位工具校准轴心,确保自动机布轮与工件接触面平行,误差控制在 ±3 毫米以内,减少偏心磨损。

自动机布轮的磨损控制本质是 “精准匹配 + 系统维护” 的结合。从选型阶段的材质适配,到运行中的润滑清洁,再到参数的精准调控,每一步优化都能直接降低损耗速度。企业通过建立 “选型 - 维护 - 参数” 的全流程管理体系,可使自动机布轮使用寿命延长 40% 以上,显著降低耗材更换频率与成本投入,实现生产效率与经济效益的双重提升。

返回列表

返回列表