自动抛光布轮常见故障解决:不耐磨、抛光不均?3 步快速排查修复

- 发布日期 : 2025-08-25

- 阅读量 : 26

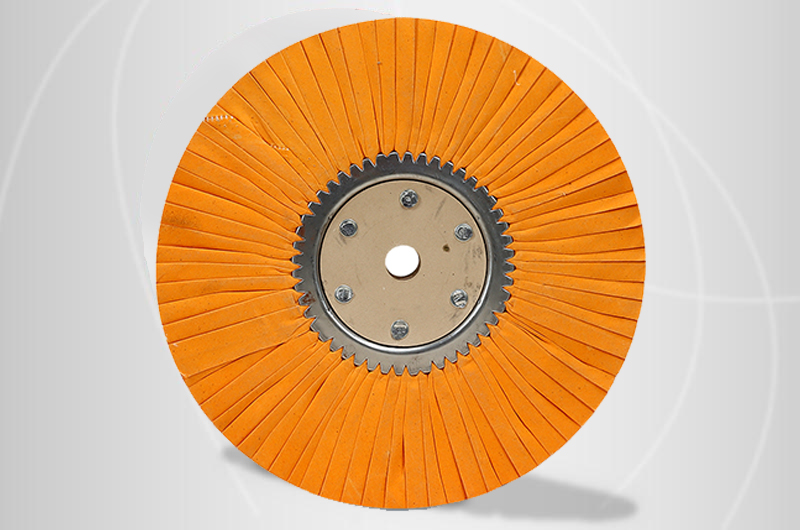

自动抛光布轮作为金属加工、五金制造等行业的核心抛光工具,其性能直接决定工件表面的光滑度与精度。但在实际生产中,不少用户会遇到自动抛光布轮不耐磨、抛光效果不均的问题,不仅增加了更换成本,还严重影响生产效率。其实,面对自动抛光布轮的这类常见故障,无需盲目更换或维修,通过 3 步精准排查修复,就能快速恢复其正常性能。

**步:精准定位自动抛光布轮故障根源,避免盲目操作

想要高效解决自动抛光布轮的故障,首先要明确问题产生的原因,避免因判断失误导致修复无效。以下从 “不耐磨” 和 “抛光不均” 两大故障类型,逐一拆解核心诱因:

1. 自动抛光布轮不耐磨:从材质、负荷、保养找原因

自动抛光布轮的耐磨度与其自身材质、使用负荷及日常保养直接相关。若选择的布轮材质与加工工件不匹配(如用细密度布轮抛光高硬度金属),布轮纤维会因过度摩擦快速断裂;若长期让自动抛光布轮处于超负荷运转状态(如抛光压力过大、连续工作时间过长),布轮内部结构会加速老化,磨损速度远超正常范围;此外,若忽略日常清洁保养,布轮表面残留的金属碎屑、抛光剂残渣会持续磨损布轮纤维,进一步缩短其使用寿命。

2. 自动抛光布轮抛光不均:聚焦安装、转速、工件接触方式

抛光不均的问题,多源于自动抛光布轮的安装精度、转速设置或工件接触方式不当。若布轮安装时与主轴同轴度偏差过大,运转时会出现 “偏心晃动”,导致工件不同部位接触布轮的压力不一致;若抛光机转速与自动抛光布轮的适配性差(如转速过高导致布轮离心力过大、转速过低则摩擦力度不足),会直接影响抛光力度的均匀性;另外,若工件与布轮的接触角度固定不变、或推送速度忽快忽慢,也会使工件表面出现 “明暗不均”“划痕残留” 等问题。

第二步:针对故障类型实施修复,快速恢复自动抛光布轮性能

在明确故障根源后,需根据不同问题类型采取针对性修复措施,避免 “一刀切” 式维修,确保自动抛光布轮高效复用:

1. 解决自动抛光布轮不耐磨:从材质替换到参数调整

若因材质不匹配导致不耐磨,需根据工件材质更换适配的自动抛光布轮(如抛光不锈钢选用粗密度帆布布轮,抛光铝件选用细密度棉布布轮);若为负荷过高所致,需降低抛光压力(可通过调整抛光机气缸压力阀实现),并控制单次工作时长,避免布轮持续高温老化;针对保养不足的问题,需定期用压缩空气清理布轮表面残渣,每工作 8 小时后检查布轮纤维状态,及时清除附着的金属碎屑。

2. 解决自动抛光布轮抛光不均:从安装校准到操作优化

针对安装偏差,需拆卸自动抛光布轮后重新校准主轴与布轮的同轴度,用水平仪检测布轮端面平整度,确保间隙误差不超过 0.1mm;若转速不匹配,需查阅布轮产品说明,调整抛光机转速至适配范围(如直径 300mm 的布轮,转速建议控制在 1500-2000r/min);对于工件接触方式问题,可通过调整工装夹具角度,确保工件与布轮接触面均匀,同时培训操作人员保持稳定的推送速度,避免忽快忽慢。

第三步:建立日常维护机制,延长自动抛光布轮寿命并稳定效果

修复故障后,建立完善的日常维护机制,能从根本上减少自动抛光布轮故障频率,既延长其使用寿命,又保证抛光效果的稳定性:

1. 定期检查:动态掌握自动抛光布轮状态

每周至少进行 1 次全面检查,重点查看自动抛光布轮的纤维磨损程度(若磨损量超过原厚度的 1/3,需及时更换)、主轴连接件的松紧度(防止布轮运转时松动);每半个月检测 1 次抛光机转速与压力参数,确保与布轮适配要求一致,避免参数漂移导致故障。

2. 规范操作:减少人为因素对布轮的损伤

制定自动抛光布轮操作规范,明确不同工件对应的布轮类型、转速、压力参数,避免操作人员随意调整;禁止将带有毛刺、尖锐边角的工件直接接触布轮,需先预处理工件表面,防止尖锐部位刮伤布轮纤维;同时,避免在布轮停止运转时让工件接触布轮,防止局部纤维受压变形。

3. 环境控制:降低外部环境对布轮的影响

自动抛光布轮存放时需远离粉尘、油污环境,避免粉尘附着加速纤维磨损,油污渗透导致布轮变质;工作环境湿度需控制在 40%-60% 之间,湿度过高会导致布轮受潮发霉,过低则会使布轮纤维变脆易断,影响耐磨性能。

自动抛光布轮的故障解决,核心在于 “先找根源、再做修复、最后防复发”。通过上述 3 步排查修复方法,不仅能快速解决不耐磨、抛光不均的问题,还能有效延长布轮使用寿命,降低生产成本。后续使用中,只要坚持规范操作与定期维护,就能让自动抛光布轮始终保持稳定的抛光性能,为工件加工质量提供可靠保障,避免因故障导致的生产停滞与经济损失。

返回列表

返回列表