清远抛光布轮常见抛光方法和过程

- 发布日期 : 2020-09-02

- 阅读量 : 844

清远抛光布轮常见抛光方法和过程

塑胶模具抛光工艺分类

为了让塑胶件在生产的时候能够顺利脱模,并且表面有光泽,因此塑胶模具一般都要进行抛光。要想使模具获得完美的抛光效果,除了需要准备好高质量的油石、砂纸和钻石研磨膏,还需要严格按照严格的流程来进行抛光,下面就是模具抛光的过程,主要有粗抛、半精抛以及精抛这三个步骤。

塑胶模具镜面抛光的标准分为A1、A2、A3、A4四个标准。不同标准抛光出来的效果也会有所不同。塑料模具的外观越是光滑细腻,那么对于塑料模具镜面抛光的要求就更高,这是因为塑胶模具镜面抛光产生一点瑕疵都会影响到整个产品的外观,从而使整个产品达不到出货的彼岸准要求。

【一】、抛光方法

目前常用的抛光方法有以下几种:

1:机械抛光的一般过程

1、粗抛

经铣、电火花、磨等工艺后的表面可以选择转速在35 000-40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000.许多模具制造商为了节约时间而选择从#400开始。

2、半精抛

半精抛主要使用砂纸和煤油。砂纸的号数依次为:#400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500.实际上#1500砂纸只用适于淬硬的模具钢(52HRC以上),而不适用于预硬钢,因为这样可能会导致预硬钢件表面烧伤。

3、精抛

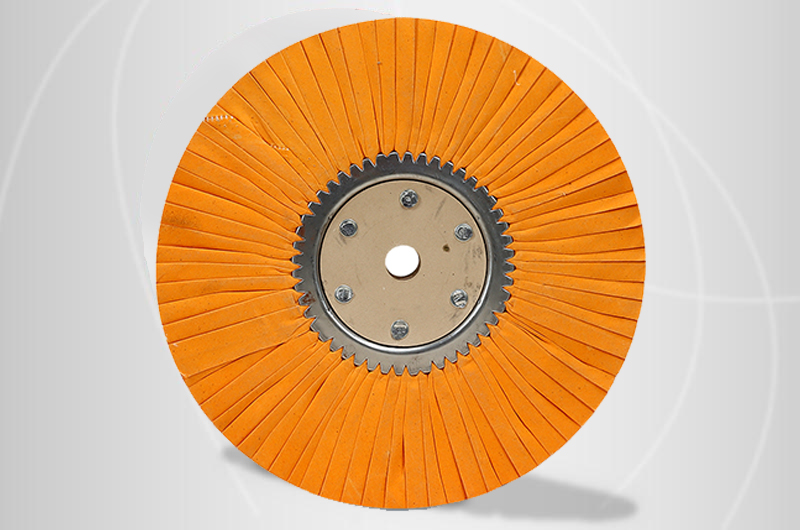

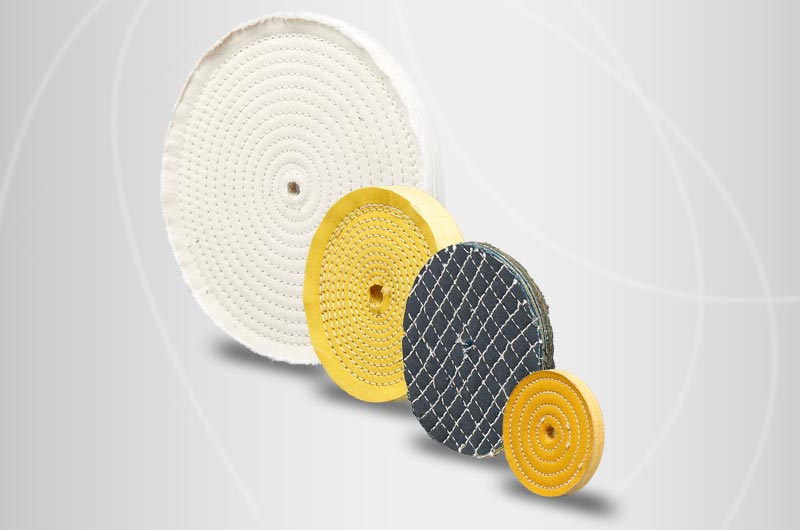

精抛主要使用钻石研磨膏。若用抛光布轮混合钻石研磨粉或研磨膏进行研磨的话,则通常的研磨顺序是9μm(#1800)~ 6μm(#3000)~3μm(#8000)。9μm的钻石研磨膏和抛光布轮可用来去除#1200和#1500号砂纸留下的发状磨痕。接着用粘毡和钻石研磨膏进行抛光,顺序为1μm(#14000)~ 1/2μm(#60000)~1/4μm(#100000)。精度要求在1μm以上(包括1μm)的抛光工艺在模具加工车间中一个清洁的抛光室内即可进行。若进行更加精密的抛光则必需一个**洁净的空间。灰尘、烟雾,头皮屑和口水沫都有可能报废数个小时工作后得到的高精密抛光表面。

塑胶模具抛光工艺分类

【二】、机械抛光中要注意的问题:

1 人工抛光

1、用砂纸抛光需要利用软的木棒或竹棒。在抛光圆面或球面时,使用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整表面的抛光。修整木条的末端使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。

2、当换用不同型号的砂纸时,抛光方向应变换45°~ 90°,这样前一种型号砂纸抛光后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用100%纯棉花沾取酒精之类的清洁液对抛光表面进行仔细的擦拭,因为一颗很小的沙砾留在表面都会毁坏接下去的整个抛光工作。从砂纸抛光换成钻石研磨膏抛光时,这个清洁过程同样重要。在抛光继续进行之前,所有颗粒和煤油都必须被完全清洁干净。

3、为了避免擦伤和烧伤工件表面,在用#1200和#1500砂纸进行抛光时必须特别小心。因而有必要加载一个轻载荷以及采用两步抛光法对表面进行抛光。用每一种型号的砂纸进行抛光时都应沿两个不同方向进行两次抛光,两个方向之间每次转动45°~ 90°。

2 化学抛光

化学抛光是在特定的溶液中对零件进行浸蚀整平的过程。化学抛光设备简单,可以处理形状比较复杂的零件。

化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。这种方法的主要优点是不需复杂设备,可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。化学抛光的核心问题是抛光液的配制。化学抛光得到的表面粗糙度一般为数10μm。

3 电解抛光

电解抛光,是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电离反应而产生有选择性的阳极溶解,从而达到工件表面除去细微毛刺和光亮度增大的效果。

该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。

工件作为阳极接直流电源的正极。用铅﹑不锈钢等耐电解液腐蚀的导电材料作为阴极﹐接直流电源的负极。两者相距一定距离浸入电解液(一般以硫酸﹑磷酸为基本成分)中﹐在一定温度﹑电压和电流密度(一般低于1安/厘米2 )下﹐通电一定时间(一般为几十秒到几分)﹐工件表面上的微小凸起部分便首先溶解﹐而逐渐变成平滑光亮的表面。

塑胶模具抛光工艺分类

电化学抛光过程分为两步:

(1)宏观整平 溶解产物向电解液中扩散,材料表面几何粗糙下降,Ra>1μm。

(2)微光平整 阳极极化,表面光亮度提高,Ra<1μm。

4 超声波抛光

超声波模具抛光机抛光的过程其实是一个由电能转换成机械能的过程,主要由超声波主机控器将超声波电信号经功率放大器处理后输出到超声波换能器工作手柄上,超声波换能器工作手柄再将超声波电信号转换成一个20KHZ以上的高能高速机械振动,最后经变手柄前端的变幅杆传递到工具头的未端,并带动工具头上的研磨材料悬浮液以第秒20000次以上的速度高速冲击被抛光工件的表面,从而快速达到镜面效果

(1)电脉冲与超声波复合抛光功能,适用于线切割或电火花等加工后表面较粗糙的金属表面整形及精抛光。

(2) 花纹功能,可能在金属表面做出类似于喷砂的砂纹效果,粗细可调。

(3)金属强化,可以提高金属表面的硬度和提高摩擦力,可以防止冲件过程中的跳屑现象。

模具去料纹,可以去除由于材料问题或抛光过程中产生的模具料纹,麻点等。1、加工后表面粗糙度:

2、超声波频率:26-35KHz/26-31KHz

3、电火花高电平时间:火花时0.8μs-15μs;花纹和强化时1-99μs

4、工作电压:单相220V ±15% 50Hz **功率:300W/180W

5、控制器尺寸:330×165×200 mm

6、 控制器重量:7Kg/6Kg

5 流体抛光

流体抛光是依靠高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。常用方法有:磨料喷射加工、液体喷射加工、流体动力研磨等。流体动力研磨是由液压驱动,使携带磨粒的液体介质高速往复流过工件表面。介质主要采用在较低压力下流过性好的特殊化合物(聚合物状物质)并掺上磨料制成,磨料可采用碳化硅粉末。

6 磁研磨抛光

磁力研磨是利用磁场作用进行研磨加工的新方法,它能高效、快速地对各种材料、尺寸和结构的零件进行超精密加工,是一种投资少、效率高、用途广、质量好的研磨加工方法。

①磁性浮动研磨。

它是通过在磁场作用下形成的磁流体(由磁性颗粒、表面活性剂和液相载体如水、油组成)使悬浮其中的非磁性磨料在磁流体的活动和浮动作用下压向旋转的工件进行研磨及抛光,从而进步精整加工的质量和效率。它可以获得Ra≤0.01μm的无变质层加工表面,并能研抛表面外形复杂的工件。

该加工工艺起源于20世纪40年代的美国,经过不断地对其工艺及设备的拓展和完善,并应用有限元法模拟磁性抛光过程,分析磁流体及磨粒在磁感应下的运动特性,大大地推动了这项工艺的发展的应用。

②磁性磨料的磁力研磨。

其原理图如图4所示。磁力研磨时,工件放人由两磁极形成的磁场中,在工件和磁极的间隙中放人磁性磨料。在磁场力的作用下,磨料沿磁力线方向整洁排列,形成一只柔软且具有一定刚性的“磁研磨刷”。当工件在磁场中旋转并作轴向振动时,工件与磨料发生相对运动,“磨料刷”就对工件表面进行研磨加工。

7 浮动研磨抛光

浮动研磨抛光的加工原理图如图3所示。它利用流体力学原理使抛光器与工件浮离,在抛光器的工件表面工做出了若干楔槽,当抛光器高速旋转时,由于油楔的动压作用使工件或抛光器浮起,其间的磨粒就对工件表面进行抛光。浮动抛光能够加工出平面度很高的工件表面,没有端面塌边及变形缺陷。浮动抛光可以用于计算机磁头磁隙面。光学零件及功能陶瓷材料基片的超精密加工,通过选择合适的抛光液和化学添加剂可防止出现晶界差,即使是多晶体材料也能获得表面粗糙度为Ra0.002μm的表面。使用极软的石墨和溶于水的UF来抛光很硬的蓝宝石{0001}面,其表面粗糙度可达到Ra0.00008μm。采用浮动研磨抛光,不需使用夹具,端面塌边半径可小至0.01μm。经过浮动研磨抛光的表面具有良好的结晶特性,同时加工表面没有残余压力。

【二】机械抛光基本方法

在塑料模具加工中所说的抛光与其他行业中所要求的表面抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不仅对抛光本身有很高的要求并且对表面平整度、光滑度以及几何精确度也有很高的标准。表面抛光一般只要求获得光亮的表面即可。

镜面加工的标准分为四级:

AO=Ra0.008μm,

A1=Ra0.016μm,

A3=Ra0.032μm,

A4=Ra0.063μm,

由于电解抛光、流体抛光等方法很难精确控制零件的几何精确度,而化学抛光、超声波抛光、磁研磨抛光等方法的表面质量又达不到要求,所以精密模具的镜面加工还是以机械抛光为主。

1 机械抛光基本程序

要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。

机械抛光中要注意的问题 用砂纸抛光应注意以下几点:

(1)用砂纸抛光需要利用软的木棒或竹棒。在抛光圆面或球面时,使用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整表面的抛光。修整木条的末端使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。

(2)当换用不同型号的砂纸时,抛光方向应变换45°~ 90°,这样前一种型号砂纸抛光后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用100%纯棉花沾取酒精之类的清洁液对抛光表面进行仔细的擦拭,因为一颗很小的沙砾留在表面都会毁坏接下去的整个抛光工作。从砂纸抛光换成钻石研磨膏抛光时,这个清洁过程同样重要。在抛光继续进行之前,所有颗粒和煤油都必须被完全清洁干净。

(3)为了避免擦伤和烧伤工件表面,在用#1200和#1500砂纸进行抛光时必须特别小心。因而有必要加载一个轻载荷以及采用两步抛光法对表面进行抛光。用每一种型号的砂纸进行抛光时都应沿两个不同方向进行两次抛光,两个方向之间每次转动45°~ 90°。

钻石研磨抛光应注意以下几点:

(1)这种抛光必须尽量在较轻的压力下进行特别是抛光预硬钢件和用细研磨膏抛光时。在用#8000研磨膏抛光时,常用载荷为100~200g/cm2,但要保持此载荷的精准度很难做到。为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,比如加一铜片;或者在竹条上切去一部分而使其更加柔软。这样可以帮助控制抛光压力,以确保模具表面压力不会过高。

(2)当使用钻石研磨抛光时,不仅是工作表面要求洁净,工作者的双手也必须仔细清洁。

(3)每次抛光时间不应过长,时间越短,效果越好。如果抛光过程进行得过长将会造成“橘皮”和“点蚀”。

(4)为获得高质量的抛光效果,容易发热的抛光方法和工具都应避免。比如:抛光轮抛光,抛光轮产生的热量会很容易造成“橘皮”。

(5)当抛光过程停止时,保证工件表面洁净和仔细去除所有研磨剂和润滑剂非常重要,随后应在表面喷淋一层模具防锈涂层。

影响模具抛光质量的因素

由于机械抛光主要还是靠人工完成,所以抛光技术目前还是影响抛光质量的主要原因。

除此之外,还与模具材料、抛光前的表面状况、热处理工艺等有关。

优质的钢材是获得良好抛光质量的前提条件,如果钢材表面硬度不均或特性上有差异,往往会产生抛光困难。钢材中的各种夹杂物和气孔都不利于抛光。

3.1 不同硬度对抛光工艺的影响 硬度增高使研磨的困难增大,但抛光后的粗糙度减小。由于硬度的增高,要达到较低的粗糙度所需的抛光时间相应增长。同时硬度增高,抛光过度的可能性相应减少。

3.2 工件表面状况对抛光工艺的影响 钢材在切削机械加工的破碎过程中,表层会因热量、内应力或其他因素而损坏,切削参数不当会影响抛光效果。电火花加工后的表面比普通机械加工或热处理后的表面更难研磨,因此电火花加工结束前应采用精规准电火花修整,否则表面会形成硬化薄层。如果电火花精修规准选择不当,热影响层的深度**可达0.4mm。

硬化薄层的硬度比基体硬度高,必须去除。因此**增加一道粗磨加工,彻底清除损坏表面层,构成一片平均粗糙的金属面,为抛光加工提供一个良好基础。

而对于产品设计来说,只需将你所需要产品表面的光泽度要求跟模具厂强调即可。

返回列表

返回列表