自动机布轮配合抛光蜡的使用方法,提升抛光效果的关键

- 发布日期 : 2025-12-04

- 阅读量 : 61

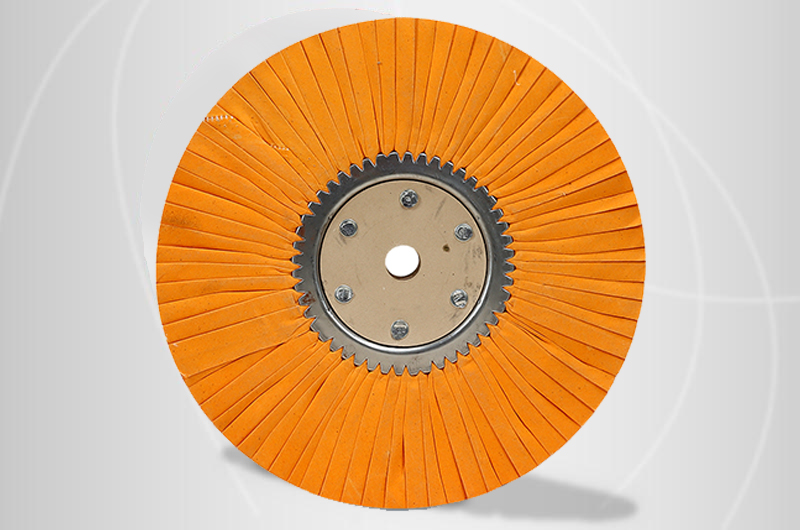

在金属、塑胶等材质的表面处理中,自动机布轮的适配与操作直接决定抛光质量,选对自动机布轮并配合合适的抛光蜡,能显著提升工件表面光洁度。无论是工业批量生产还是精细加工,自动机布轮与抛光蜡的科学搭配都是降低损耗、提高效率的核心环节。

一、抛光前的核心准备:自动机布轮与抛光蜡的精准匹配

自动机布轮的选型需结合抛光阶段与工件材质。粗抛阶段建议选用密度较高的硬布轮,其切削力强,可快速去除工件表面的毛刺、沙眼与氧化层;中抛适配中等硬度的布轮,能衔接粗抛痕迹并为精抛打底;精抛则需软质布轮,如细棉布轮或毛毡布轮,避免划伤表面的同时实现高光效果。

抛光蜡的选择需与自动机布轮形成互补。粗抛可搭配黑色或黄色抛光蜡,这类蜡含中粗度磨料,切削力强,能配合硬布轮快速整平粗糙表面;中抛适用紫色或 1 号白色抛光蜡,磨料颗粒更细,可通过中等硬度布轮消除粗抛砂痕;精抛则依赖绿色或 2 号白色抛光蜡,其氧化铬绿与氧化铝成分能配合软布轮实现镜面效果,尤其适合不锈钢、贵重金属等精密工件。

此外,需彻底清洁工件表面的油污、灰尘与锈迹,可用清水或专用清洁剂擦拭,避免杂质在抛光时嵌入自动机布轮,造成二次划痕。同时检查自动机布轮的安装稳定性,确保转动无偏移,转速调节装置正常运作,一般粗抛转速可设为 2000-2600 转 / 分钟,精抛需提升至 2800 转 / 分钟以上。

二、标准化操作流程:自动机布轮与抛光蜡的协同运用

启动自动机后,待布轮达到设定转速,将抛光蜡轻轻靠在布轮边缘,位置需在转动轴水平面下方,持续 3-5 秒让蜡均匀附着,避免直接将蜡涂抹在工件表面导致堆积。若采用自动喷蜡装置,需调节喷枪角度,确保蜡雾精准覆盖布轮工作区域,每 10-15 分钟补蜡一次,防止蜡量不足影响抛光效率。

将工件轻靠在自动机布轮表面,保持工件位于布轮中心轴水平面下方,避免高速转动的布轮将工件甩出。接触角度控制在 15-30 度,压力以布轮轻微形变为宜,硬布轮粗抛时压力可稍大,软布轮精抛需减轻压力,防止工件表面灼伤。对于异形工件,可利用自动机的摇摆功能,让布轮均匀接触工件各部位,确保抛光一致性。

抛光过程中需分段作业,粗抛完成后立即更换中抛用的自动机布轮与抛光蜡,避免不同粒度的磨料交叉污染。每完成一个阶段,用干净抹布擦拭工件表面,检查是否存在未消除的痕迹,若有沙眼或深痕,需返回上一阶段重新处理,再进入下一工序。

三、提升效果的关键技巧:细节把控与问题解决

控制蜡量是避免表面缺陷的核心。过量抛光蜡会在工件表面形成斑点,可通过干净金属件轻蹭布轮边缘,将多余蜡层刮除,或用铁刷子清理布轮表面后重新上蜡;蜡量不足则导致切削力下降,需观察布轮表面光泽,若出现干涩发白,立即补蜡并等待蜡层均匀展开。

自动机布轮的转速与压力需动态适配。抛光硬质金属如不锈钢时,可适当提高转速与压力,配合白蜡增强切削力;处理铝、塑胶等软质材料时,需降低转速并减轻压力,改用软布轮搭配专用塑胶蜡,防止材料变形或表面起毛。布轮磨损后需及时补偿,通过自动进给装置调整布轮位置,保持与工件的有效接触。

针对常见问题,若出现抛光划痕,需检查自动机布轮是否残留粗颗粒磨料,及时更换布轮并改用更细的抛光蜡;若边角处蜡层残留难以清除,可在抛光后用沾有滑石粉的软布擦拭,或用环保除蜡水浸泡后冲洗,盲孔、深沟部位可用注射器注入除蜡水清理。

四、收尾与保养:延长自动机布轮寿命与保障效果持久

抛光完成后,先关闭自动机电源,待布轮停止转动后,用专用清洁剂冲洗布轮表面残留的蜡质,再用干燥抹布擦干,避免蜡层凝固影响下次使用。对于磨损严重的布轮,需及时更换,同一台自动机的粗抛、中抛、精抛布轮应单独存放,做好标识防止混淆。

工件需进行最终清洁,精密件可采用超声波清洗机分解残留蜡垢,普通工件用温水搭配中性除蜡水擦拭,确保表面无蜡痕后晾干。存放时避免工件直接接触潮湿环境,抛光后的金属表面可形成天然保护膜,减少氧化腐蚀风险。

定期维护自动机布轮的传动系统,添加润滑油保持运转流畅,检查转速传感器精度,确保不同抛光阶段的转速稳定。长期闲置时,需将布轮卸下妥善存放,避免受潮发霉或被异物污染。

自动机布轮与抛光蜡的配合本质是 “工具特性 + 工序需求” 的精准匹配,从选型、操作到保养的每一步细节,都直接影响抛光效果。掌握科学的使用方法,既能实现工件表面的高光质感,又能降低材料损耗与设备维护成本,为各类加工场景提供高效解决方案。

返回列表

返回列表