自动机布轮清洁步骤详解,避免残留影响抛光精度

- 发布日期 : 2025-12-04

- 阅读量 : 42

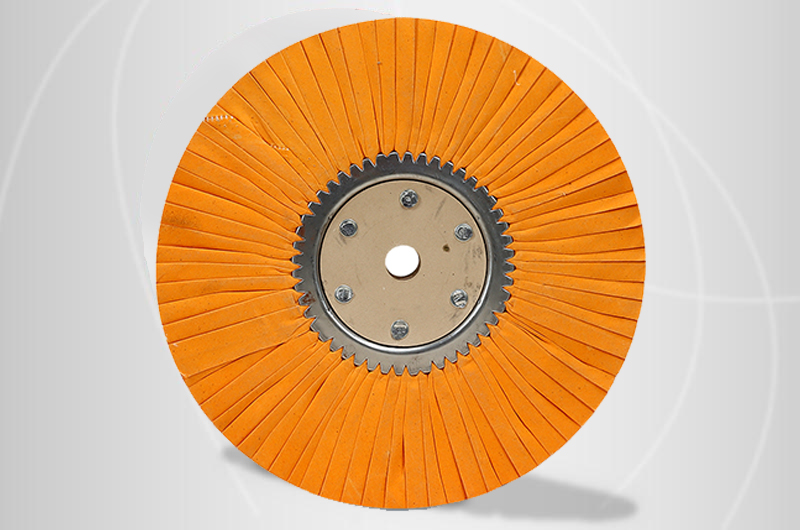

抛光作业中,自动机布轮的清洁质量直接决定工件表面精度,若自动机布轮残留胶质疙瘩、绒毛碎屑等污物,不仅会划伤工件表面,还会降低抛光效率。因此,掌握科学的自动机布轮清洁方法,定期清除残留污物,是维持设备性能与抛光质量的核心要点。

自动机布轮清洁前的准备工作

安全与工具筹备

清洁前必须断开自动机布轮的电源,关闭总闸确保设备完全停机,避免误启动造成安全隐患。需提前备好专用工具:软质毛刷用于清理表面浮尘,细齿刮板(替代传统锯条)用于去除硬化胶质,微纤维布用于擦拭,以及中性清洁剂(针对油污类残留)和压缩气枪(清理缝隙杂物)。同时检查工具表面是否光滑,防止刮伤自动机布轮纤维。

残留类型与清洁方案匹配

先观察自动机布轮表面残留特征:若为绒毛缠绕与粉尘堆积,可直接用毛刷与气枪处理;若出现高温凝结的胶质疙瘩(常见于鞋材、塑料抛光后),需搭配刮板轻柔作业;若残留油污或抛光剂,需用稀释的中性清洁剂浸润微纤维布擦拭,避免化学试剂损伤布轮纤维。

自动机布轮分步清洁实操

**步:表层浮尘与松散残留清除

启动压缩气枪,沿自动机布轮轴向均匀吹扫,距离保持 15-20 厘米,避免压力过大导致绒毛倒伏。对于气枪难以触及的缝隙,用软质毛刷顺着纤维方向轻刷,将缠绕的线头、碎布等松散污物彻底清除,此时需注意检查布轮边缘是否藏有隐蔽残留物。

第二步:硬化残留物针对性处理

针对表面凝结的胶质疙瘩,将细齿刮板与自动机布轮表面呈 30° 角轻触,借助布轮手动缓慢转动(非通电状态)使刮板均匀摩擦疙瘩部位,直至残留物脱落。操作时需控制力度,避免过度剐蹭损伤布轮纤维,可每隔 30 秒用手指触摸表面,检查柔软度恢复情况。若残留为油污,用蘸有中性清洁剂的微纤维布轻擦,之后用干布吸干水分。

第三步:深度清洁与纤维修整

完成表层清洁后,通电启动自动机布轮,使其低速转动(转速控制在 500rpm 以内),用软质毛刷在布轮表面均匀扫动,进一步抖落深层嵌入的粉尘。随后停机,用剪刀修剪过长、散乱的纤维,尤其是边缘翘起的部分,确保布轮表面平整,纤维长度一致,这一步能有效提升后续抛光的均匀性。

清洁后检查与养护技巧

清洁效果验收标准

通过两项核心指标判断清洁质量:一是视觉检查,自动机布轮表面无明显残留物、胶质斑点,纤维无打结结块;二是触感检查,用手指轻触表面,纤维柔软且分布均匀,无凸起或硬化区域。若用于高精度抛光,可进行试抛测试,观察工件表面是否出现划痕或抛光不均现象。

日常养护与周期规划

为延长自动机布轮寿命,需建立定期清洁机制:一般工况下每周清洁 1 次,若用于高粉尘、高黏性材料抛光,需缩短至 3-5 天 1 次。清洁后需将布轮置于干燥通风处,避免潮湿环境导致纤维霉变;长期闲置前,需在表面轻涂防锈保护剂(针对布轮金属轴芯),并用防尘罩覆盖。

自动机布轮的清洁本质是维持抛光精度的基础保障,从前期准备到分步实操,再到后续养护,每一步都需兼顾清洁效果与布轮保护。定期规范清洁不仅能避免残留物影响工件质量,还能延长布轮使用寿命,降低生产耗材成本。遵循科学的清洁流程,才能让自动机布轮持续发挥**抛光性能,为工业生产提供稳定的表面处理保障。

返回列表

返回列表