高精密自动机布轮的材质要求,满足高端抛光需求

- 发布日期 : 2025-12-04

- 阅读量 : 34

在五金制造、珠宝加工、汽车装饰等对表面精度要求严苛的领域,自动机布轮的性能直接决定了抛光效果的优劣。优质的自动机布轮不仅能实现镜面级抛光质感,还能适配自动化设备的高速运转需求,而这一切的核心都源于对材质的精准把控。自动机布轮的材质选择需兼顾柔性打磨、耐磨耐用与适配性,才能真正满足高端抛光的严苛标准。

自动机布轮材质的核心性能要求

密度与均匀性:决定抛光精度的基础

高精密自动机布轮对材质密度有着严格要求,无论是棉布、麻布还是专用织物,都需保证纤维分布均匀且密度一致。以高密度纯棉布制作的自动机布轮为例,其跌层排列的结构能在抛光过程中形成稳定的摩擦面,避免因密度不均导致的工件表面出现划痕或抛光不均问题。对于不锈钢餐具、卫浴五金等需要抗指纹与防腐蚀性能的产品,密度均匀的自动机布轮可配合抛光膏实现精细研磨,同时减少表面损伤风险。

耐磨性与韧性:适配自动化高速运转

自动机布轮需在 1200~2000r/min 的高速转速下持续工作,这就要求材质具备优异的耐磨性与韧性。经过特殊化学处理的布料(如油性或水性硬化处理)能显著提升自动机布轮的耐磨性能,延长使用寿命的同时保持稳定的切削力。此外,韧性良好的材质可使自动机布轮更好地贴合不规则工件表面,如珠宝首饰的复杂轮廓或汽车镀铬饰条的曲面,在保证抛光效果的同时避免布轮开裂或变形。

吸蜡性与散热性:提升抛光效率的关键

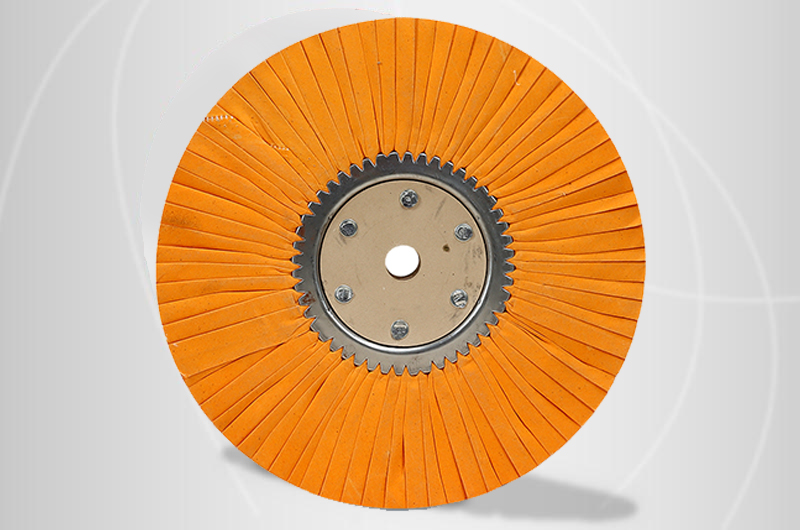

自动机布轮与抛光膏的协同作用直接影响抛光效率,而材质的吸蜡性则决定了抛光膏的附着与利用效率。优质的自动机布轮材质能均匀吸附抛光膏中的氧化铝、氧化铬等磨料,确保磨料在抛光过程中持续作用于工件表面。同时,材质的散热性同样重要,如细褶皱结构的风布轮,其间隙中的空气可形成自然冷却效果,避免因高速摩擦产生的高温烧坏工件或导致布轮老化。

主流高端自动机布轮材质分类及应用场景

纯棉布系列:适合镜面精抛场景

纯棉布是高端自动机布轮的常用材质,其中漂白棉布、府绸布等因纤维细腻、柔软性好,成为镜面抛光的理想选择。漂白棉布制作的自动机布轮抛后金属表面均匀亮丽,不会留下纤毛、砂粒及黑纹,特别适用于不锈钢家具、钟表配件等需要超镜面效果的产品抛光。在精抛阶段,纯棉布自动机布轮配合白蜡、青蜡使用,可清除工件表面历久不退的痕迹,使金属呈现夺目光泽。

麻布系列:适配中粗抛及硬质金属加工

麻布材质的自动机布轮具有较强的磨削力,适合不锈钢、铸铁等硬质金属的中粗抛处理。南非进口剑麻布制成的自动机布轮切削力优异,能快速去除工件表面的加工痕迹,广泛应用于五金制品的深加工环节。而国产麻布材质的自动机布轮则凭借性价比优势,成为钢、铜等金属粗抛阶段的常用选择,在保证抛光效率的同时控制生产成本。

专用功能织物:应对特殊抛光需求

针对高端领域的特殊需求,专用功能织物制成的自动机布轮应运而生。如防雨布材质的自动机布轮,其硬度与密度高于普通府绸布,磨削力更强且耐磨性优异,适合钛镁合金、锰钢等高强度材料的抛光处理。此外,经过上浆处理的织物材质能进一步提升自动机布轮的结构稳定性,使其在汽车发动机叶片、医疗器械零部件等高精度抛光场景中发挥作用,保证工件表面质量与尺寸精度。

材质与工艺适配:实现高端抛光的闭环

材质与抛光阶段的精准匹配

高端抛光通常分为粗抛、中抛与精抛三个阶段,自动机布轮的材质需与各阶段需求精准适配。粗抛阶段需选用磨削力强的麻布或防雨布自动机布轮,配合大颗粒磨料快速去除划痕;中抛阶段可采用斜纹棉布材质的车线布轮,平衡磨削力与抛光精度;精抛阶段则必须使用纯棉府绸或漂白布自动机布轮,搭配精细抛光膏实现镜面效果。这种阶梯式的材质选择,能在提升抛光效率的同时保证表面精度。

材质与设备特性的协同适配

自动化抛光设备的压力补偿功能对自动机布轮材质提出了更高要求。当设备检测到压力波动时,会通过调整转速维持线速度稳定,这就需要布轮材质具备稳定的物理特性,避免因材质弹性不均导致的补偿偏差。例如,百折布轮(油风轮)凭借金黄油处理布的弹性优势,能在凹凸面抛光中实现良好的包覆力,配合设备的六轴运动轨迹调整,可精准处理复杂形状工件,广泛应用于汽车装饰部件、智能设备外壳等高端产品加工。

高端抛光对表面精度、一致性与效率的追求,使得自动机布轮的材质选择成为核心环节。从高密度纯棉布的镜面精抛到麻布的强力磨削,从吸蜡性与散热性的平衡到与自动化设备的协同适配,材质的每一项性能都直接影响抛光效果。随着五金、汽车、医疗等行业对表面质量要求的不断提升,自动机布轮的材质也将向更精细化、功能化方向发展,通过材质创新为高端抛光需求提供更优解决方案。

返回列表

返回列表