自动机布轮出现跑偏现象的原因分析及处理方案

- 发布日期 : 2025-11-17

- 阅读量 : 73

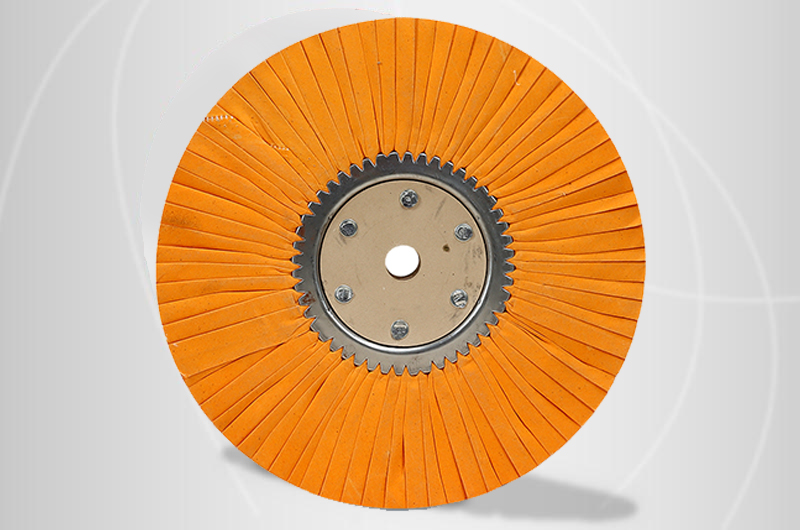

在工业抛光、五金加工等领域,自动机布轮作为核心打磨工具,其运行稳定性直接影响加工精度与生产效率。然而实际作业中,自动机布轮跑偏是常见问题,不仅会导致工件打磨不均匀、产品合格率下降,还可能加剧设备损耗、增加生产成本。本文将深入解析自动机布轮跑偏的核心原因,并提供针对性处理方案,帮助企业快速解决问题,保障自动机布轮稳定运行。

一、自动机布轮跑偏的核心原因

1. 安装精度不足

自动机布轮的安装质量是避免跑偏的基础,若安装过程中未严格遵循规范,极易引发跑偏问题。例如,布轮与电机轴的同轴度偏差过大,导致运行时受力不均;安装座固定不牢固,作业中出现轻微晃动,带动自动机布轮偏移运行轨迹;此外,布轮两侧的定位垫片厚度不一致,也会使布轮在旋转时向较薄一侧倾斜,最终出现跑偏现象。

2. 布轮自身质量问题

自动机布轮的制作工艺与材质选择直接影响其运行稳定性。部分布轮在生产时,纤维编织密度不均匀,导致整体重量分布失衡,旋转时产生离心力偏差,进而引发跑偏;若布轮的轮毂与布层粘接不牢固,长期高速运转后出现脱胶、移位,也会破坏运行平衡;另外,布轮直径存在误差、边缘不平整,同样会导致与工件接触时受力不均,出现跑偏情况。

3. 设备运行参数异常

设备运行过程中的参数设置与状态变化,也是导致自动机布轮跑偏的重要因素。一方面,电机转速过快或过慢,超出自动机布轮的设计适配范围,会导致离心力异常,引发跑偏;另一方面,设备传动系统(如皮带、齿轮)磨损、松动,会造成动力传输不稳定,使布轮旋转时出现跳动、偏移。

4. 作业环境与操作不当

作业环境的平整度与操作规范性对自动机布轮运行至关重要。若设备放置地面不平整,机身倾斜,会导致自动机布轮运行时受力方向偏移;操作过程中,工件与布轮的接触角度不当、压力过大或不均匀,会迫使布轮向受力较小的一侧偏移;此外,作业环境中粉尘、杂质过多,附着在布轮表面或设备传动部位,会影响运行顺滑度,间接引发跑偏。

二、自动机布轮跑偏的针对性处理方案

1. 优化安装流程,保障安装精度

首先,安装前需检查电机轴与布轮轮毂的配合度,确保无间隙过大或过小的情况,必要时使用垫片调整同轴度;其次,采用高强度固定螺栓紧固安装座,安装后晃动机身检查是否牢固,避免作业中出现松动;最后,更换厚度一致的定位垫片,确保布轮两侧受力均衡,安装后手动旋转布轮,观察是否存在卡顿、偏移现象,确认无误后再启动设备。

2. 严格把控布轮质量,选择优质产品

采购时优先选择正规厂家生产的自动机布轮,检查布轮的纤维编织密度、重量分布是否均匀,轮毂与布层的粘接是否牢固;使用前对布轮进行预处理,如空转 3-5 分钟,观察其运行是否平稳,若出现明显晃动、偏移,应及时更换;对于长期使用后出现脱胶、磨损不均的布轮,需定期报废更换,避免因布轮自身问题引发跑偏。

3. 调整设备参数,维护传动系统

根据自动机布轮的型号规格,调整电机转速至适配范围,避免转速过高或过低;定期检查设备传动系统,如皮带是否松动、齿轮是否磨损,若出现问题及时紧固、更换;此外,定期为传动部位添加润滑油,减少摩擦阻力,确保动力传输稳定,避免因传动异常导致布轮跑偏。

4. 改善作业环境,规范操作流程

将设备放置在平整地面上,使用水平仪调整机身水平,确保运行时受力均匀;作业前清理环境中的粉尘、杂质,定期清洁布轮表面与设备传动部位,保持运行环境整洁;操作时规范工件与布轮的接触角度(建议保持 30°-45°),控制接触压力,确保压力均匀;对于批量加工的工件,可采用工装夹具固定,避免人工操作导致的受力不均问题。

三、日常维护与预防措施

除了针对性处理跑偏问题,日常维护同样重要。建议定期(如每周)对自动机布轮进行全面检查,包括布轮磨损情况、安装紧固状态、设备传动系统运行状况等;建立设备维护台账,记录维护时间、内容及问题处理情况;加强操作人员培训,使其熟悉设备操作规范与跑偏问题应急处理方法,避免因操作不当引发故障。

自动机布轮作为工业生产中的关键工具,其运行稳定性直接影响生产效率与产品质量。通过以上对跑偏原因的深入分析与针对性处理方案,企业可快速排查并解决自动机布轮跑偏问题。在实际生产中,需结合自身情况,从安装、质量、设备、操作等多方面入手,做好日常维护与预防,确保自动机布轮持续稳定运行,为企业降低生产成本、提升产品竞争力提供保障。如果在使用过程中遇到复杂的跑偏问题,可联系专业技术人员进行现场排查处理。

返回列表

返回列表