自动机布轮使用时如何控制转速?避免损坏工件的技巧

- 发布日期 : 2025-11-10

- 阅读量 : 75

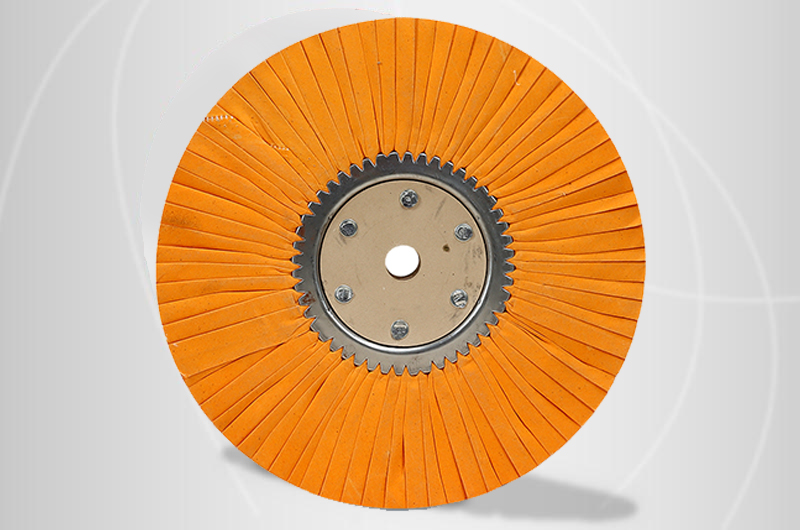

在金属加工、抛光等诸多工艺中,自动机布轮的应用十分广泛,正确操控自动机布轮的转速不仅能提升加工效率,还能保障工件质量,而不当的转速控制则可能导致自动机布轮故障或工件损坏。因此,掌握自动机布轮转速控制方法及工件防护技巧,对从业者来说至关重要。

一、自动机布轮转速控制的核心原则

(一)匹配工件材质特性

不同材质的工件对自动机布轮转速的耐受度存在显著差异。例如,硬度较低的铝、铜等有色金属工件,若自动机布轮转速过高,易出现表面划痕、变形等问题,通常需将转速控制在较低范围;而钢铁等硬度较高的工件,可适当提高转速以保证抛光效果,但需避免转速超出工件承受极限。

(二)契合布轮类型规格

自动机布轮的材质、直径、厚度等规格不同,其适配的转速也有所区别。直径较大的布轮转速需相对降低,防止因离心力过大导致布轮撕裂;纤维密度较高的布轮可适当提高转速,而柔软度较高的布轮则需控制转速,避免过度磨损。

(三)遵循加工工艺需求

粗抛光阶段为了快速去除工件表面杂质,可采用较高的转速;而精抛光阶段以提升工件表面光洁度为目标,需适当降低转速,细致处理工件表面,避免转速过高造成细微划痕。

二、自动机布轮转速控制的实操方法

(一)借助设备调速功能

多数搭载自动机布轮的设备都配备了调速装置,操作人员可根据实际需求,通过旋钮、触控面板等方式精准调节转速。调节时需遵循 “逐步微调” 原则,避免一次性大幅调整转速,防止工件因转速突变受到冲击。

(二)结合加工参数计算转速

根据工件的加工面积、抛光余量等参数,结合自动机布轮的线速度标准,计算出合理的转速范围。一般来说,自动机布轮的线速度需控制在行业通用的安全范围内,既保证加工效率,又能有效规避风险。

(三)实时监测调整转速

加工过程中,通过视觉观察工件表面状态、聆听设备运行声音等方式,实时判断转速是否合适。若发现工件表面出现过热变色、划痕增多等情况,应立即降低转速;若加工效率过低,可在安全范围内适当提高转速。

三、避免工件损坏的配套技巧

(一)做好加工前准备工作

加工前需对自动机布轮进行检查,确保其无破损、松动等问题,同时清理布轮表面的杂质;对工件进行预处理,去除表面的油污、毛刺等,减少加工过程中因杂质导致的工件损坏。

(二)控制加工接触力度与时间

自动机布轮与工件的接触力度需均匀适中,避免用力过大导致工件变形或布轮局部磨损严重;根据工件的加工需求,合理控制单次加工时间,避免长时间集中加工同一部位,防止工件局部过热损坏。

(三)选择合适的辅助材料

搭配自动机布轮使用的抛光蜡等辅助材料,需根据工件材质和加工要求进行选择。合适的辅助材料能提升加工效果,减少布轮与工件之间的摩擦损伤,间接为转速控制提供保障。

自动机布轮的转速控制是保障加工质量的关键环节,需结合工件材质、布轮规格和工艺需求综合考量,同时配合规范的操作技巧,才能有效避免工件损坏。希望以上内容能为从事相关行业的从业者提供实用参考,在实际操作中不断积累经验,优化自动机布轮的使用效果。

返回列表

返回列表