自动机布轮直径与层数怎么匹配?根据产能需求科学选择

- 发布日期 : 2025-11-04

- 阅读量 : 85

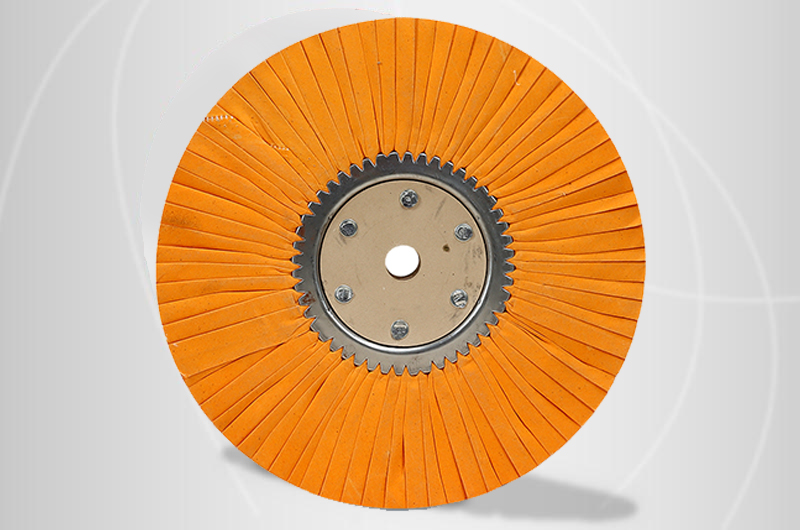

自动机布轮是工业打磨抛光作业中的核心工具,选对自动机布轮的直径与层数,直接影响加工效率、产品精度和生产稳定性,而科学匹配自动机布轮直径与层数的关键,就在于贴合实际产能需求。无论是批量生产的流水线工厂,还是小批量定制的加工车间,只有让自动机布轮的规格与产能目标精准适配,才能避免资源浪费或生产瓶颈,实现高效优质的加工效果。

一、自动机布轮直径与层数的核心匹配逻辑

自动机布轮的直径决定打磨覆盖范围和作业效率,层数则影响打磨压力、耐磨性和抛光精度,二者的匹配需围绕 “产能需求” 搭建核心逻辑。

1. 产能需求是匹配的核心前提

产能需求直接决定单位时间内的加工量目标,高产能场景需要自动机布轮具备更快的打磨速度和更长的连续作业能力,低产能或高精度场景则更侧重加工精度和细节控制。明确产能需求后,才能针对性选择自动机布轮的直径和层数,避免盲目追求大直径或多层数导致的适配失衡。

2. 直径与层数的互补适配原则

自动机布轮的直径越大,单次打磨覆盖面积越广,单位时间内可加工的工件数量越多,适合高产能需求;但大直径布轮需要搭配足够的层数,才能保证打磨压力均匀,避免因受力不足影响加工质量。反之,小直径自动机布轮更适合精细加工或小尺寸工件,层数可根据精度要求灵活调整,平衡打磨力度与表面光滑度。

二、不同产能需求下的直径与层数选择方案

根据产能规模的差异,自动机布轮的直径与层数选择需呈现差异化适配,确保每一种场景下都能实现效率与质量的平衡。

1. 高产能场景(批量连续生产)

高产能场景通常要求单日加工量达数百甚至数千件,需优先保障自动机布轮的作业效率和耐用性。

直径选择:建议选用 300mm 及以上大直径自动机布轮,扩大单次打磨覆盖范围,减少工件加工次数,提升单位时间加工量。

层数匹配:搭配 12-20 层的多层结构,增强自动机布轮的刚性和耐磨性,避免长时间连续作业导致布轮变形或磨损过快,同时保证打磨压力稳定,确保批量产品的一致性。

2. 中等产能场景(常规批量加工)

中等产能场景以日常批量生产为主,兼顾效率与精度,无需**速度但需稳定输出。

直径选择:推荐 200-300mm 直径的自动机布轮,既能满足常规加工的覆盖需求,又不会因直径过大导致能耗浪费或操作不便。

层数匹配:选用 8-12 层的自动机布轮,平衡耐磨性和打磨灵活性,既能应对中等强度的连续作业,又能通过调整转速适配不同材质工件的加工需求,保障产品精度达标。

3. 低产能场景(小批量 / 精细加工)

低产能场景多为小批量定制、高精度工件加工或样品制作,核心需求是加工精度和表面质量,对效率要求相对较低。

直径选择:优先采用 100-200mm 小直径自动机布轮,便于控制打磨范围,精准处理工件细节部位,避免过度打磨。

层数匹配:搭配 4-8 层的自动机布轮,减少布轮刚性,增强打磨灵活性,可根据工件表面状况调整压力,实现精细化抛光,提升产品表面光滑度和精度。

三、匹配过程中的关键注意事项

科学匹配自动机布轮直径与层数,除了贴合产能需求,还需关注以下细节,避免因细节疏忽影响加工效果。

1. 结合工件材质调整参数

不同材质工件对自动机布轮的磨损程度和打磨要求不同,硬度较高的材质需选择层数更多、耐磨性更强的布轮,避免布轮过快损耗影响产能;较软的材质则可适当减少层数,降低打磨压力,防止工件变形。

2. 适配设备转速与功率

自动机布轮的直径和层数需与加工设备的转速、功率相匹配,大直径、多层数的布轮需要更高的设备功率支撑,若设备功率不足,会导致转速下降,反而降低加工效率,甚至影响设备使用寿命。

3. 动态优化匹配方案

生产过程中需根据实际加工效果动态调整,若发现产品精度不足,可适当增加布轮层数;若加工效率未达预期,可在设备承载范围内增大布轮直径,通过实际反馈优化匹配方案,确保始终贴合产能需求。

自动机布轮直径与层数的匹配,本质是产能需求、加工精度、设备条件三者的平衡艺术。无论是高产能的批量生产,还是精细化的小批量加工,只要以产能需求为核心,结合工件材质和设备情况科学选择,就能让自动机布轮发挥**性能,既保证加工效率达标,又能提升产品质量稳定性。掌握这一匹配逻辑,可为工业打磨抛光作业降低成本、提高效益,让每一次加工都能精准契合生产目标。

返回列表

返回列表